Reframe Production.

Kwaliteit houdt van kwantiteit.

Kwaliteit is geen absolute waarde, maar een kwestie van hoe je het definieert. Precies daarom bestaan er eisen, normen en richtlijnen – ook voor ramen en deuren. Bij Finstral beschouwen we deze normen als minimumvereisten: onze ambitie op vlak van functionaliteit, esthetiek, comfort en duurzaamheid gaat verder dan dat. Misschien omdat we begonnen zijn als ambachtelijk bedrijf en tot op de dag van vandaag door een familie worden geleid. Sinds de oprichting van het bedrijf in 1969 is de productie natuurlijk sterk veranderd: ze is efficiënter, geautomatiseerder, hulpbronbesparender en energiezuiniger geworden. Wat door de jaren heen hetzelfde is gebleven: wij doen (bijna) alles zelf. Hierdoor kunnen wij onze eigen standaarden stellen – van de ontwikkeling over de profielextrusie tot de installatie. En dit principe maakt ons tot wat we zijn: een toonaangevende raamfabrikant in Europa. Tegen alle ambachtsromantiek in geldt ook in de wereld van de raamproductie: alleen schaal en volume brengen ons tot perfectie. Meer kwantiteit leidt tot meer kwaliteit.

Tekst: Stefan Sippell

Foto’s: Mattia Balsamini

Robot

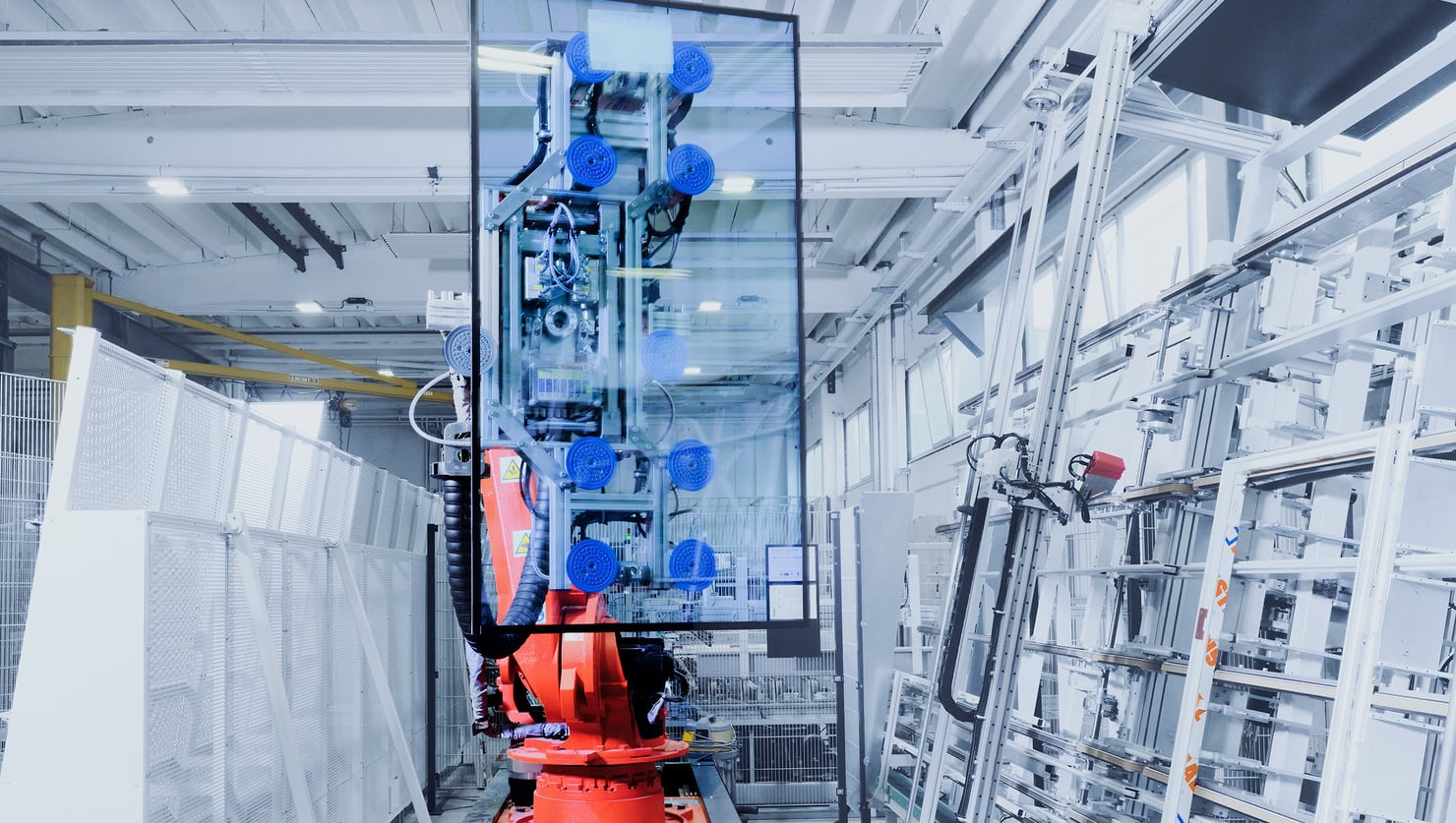

Een nieuwe robot in de Finstral-raamfabriek in Oppeano (Italië) plaatst het isolatieglas in de vleugelkaders – niet per se sneller dan wanneer mensen dit werk zouden doen, maar wel preciezer en betrouwbaarder. Het ontlast de arbeiders, die geen zwaar glas meer hoeven te hanteren, en garandeert een zeer constante kwaliteit. En die kwaliteit zou ondenkbaar zijn zonder kwantiteit, want alleen met een fabriek die op volle toeren draait, kunnen we investeren in de aankoop, programmering, aansturing en het onderhoud van de robot.

Hoogbouwmagazijn

Kwantiteit: Het centrale magazijn in Kurtatsch, Zuid-Tirol, – door de werknemers ‘de supermarkt’ genoemd – doet dienst als materiaalhub voor alle 14 Finstral-fabrieken. In twee hoogbouwstellingen (resp. 70 en 100 meter lang, 10 meter hoog – foto links) bevinden zich permanent 4.306 logistieke eenheden; daarnaast staan er nog eens 2.000 op het buitenterrein, en zijn er nog eens 6.000 in omloop in of tussen de fabrieken. In deze logistieke eenheden: kunststofprofielen. Alleen al in Kurtatsch ligt er altijd 3.000 ton – ofwel 3.600 kilometer – van op voorraad, en elk jaar wordt er 10.000 ton (11.300 kilometer) verwerkt.

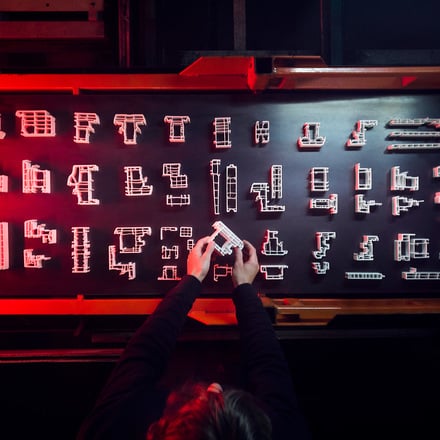

Kwaliteit: Finstral biedt 230 profielgeometrieën (foto boven: een selectie). Het aantal vloeit voort uit zeven vleugeldesigns, talloze framevarianten en montageprofielen voor vrijwel elke mogelijke Europese bouwaansluiting; daarbij komen ook nog eens de opties qua kleur en oppervlak. Alleen een magazijn als dit maakt het enorm gevarieerde aanbod beheersbaar; centralisatie en automatisering garanderen dat elk specifiek profiel op het juiste moment op de juiste productielocatie beschikbaar is. Anders gezegd: het is de seriële organisatie van grote hoeveelheden die het mogelijk maakt om elk stuk te behandelen alsof het uniek is.

Menginstallatie

Kwaliteit: Al 45 jaar koopt Finstral geen kunststofprofielen meer in, maar produceert ze zelf – uit pvc-granulaat met een recyclageaandeel van inmiddels tot wel 23 procent. De consistent hoogwaardige receptuur garandeert een hoge slagvastheid en UV-bestendigheid voor een lange levensduur – en overtreft daarmee de vereisten van de kwaliteitskeurmerken (RAL, CSTB). Voor ongeveer een dozijn kunststofkleuren worden hoogwaardige pigmenten toegevoegd aan het granulaat (foto links: een bruintint) in plaats van witte profielen te lamineren met een film, zoals vaak het geval is. De volledige doorkleuring zorgt voor een uniforme uitstraling, zelfs wanneer de vleugels geopend zijn.

Kwantiteit: Finstral verwerkt jaarlijks meer dan acht miljoen kilo granulaat. Dankzij dit grote volume kunnen in de extrusiefabrieken in Zuid-Tirol ultramoderne, energiebesparende menginstallaties worden ingezet (foto boven). Deze doseren met uiterste precisie alle nodige kleurpigmenten en additieven, regelen exact de temperatuur in de verwarmings- en koelmenger, en voeren het mengsel volledig automatisch door naar de extrusie – voor een maximale en consistente kwaliteitsgarantie.

Tekst: Stefan Sippell

Foto’s: Mattia Balsamini

Robot

Een nieuwe robot in de Finstral-raamfabriek in Oppeano (Italië) plaatst het isolatieglas in de vleugelkaders – niet per se sneller dan wanneer mensen dit werk zouden doen, maar wel preciezer en betrouwbaarder. Het ontlast de arbeiders, die geen zwaar glas meer hoeven te hanteren, en garandeert een zeer constante kwaliteit. En die kwaliteit zou ondenkbaar zijn zonder kwantiteit, want alleen met een fabriek die op volle toeren draait, kunnen we investeren in de aankoop, programmering, aansturing en het onderhoud van de robot.

Hoogbouwmagazijn

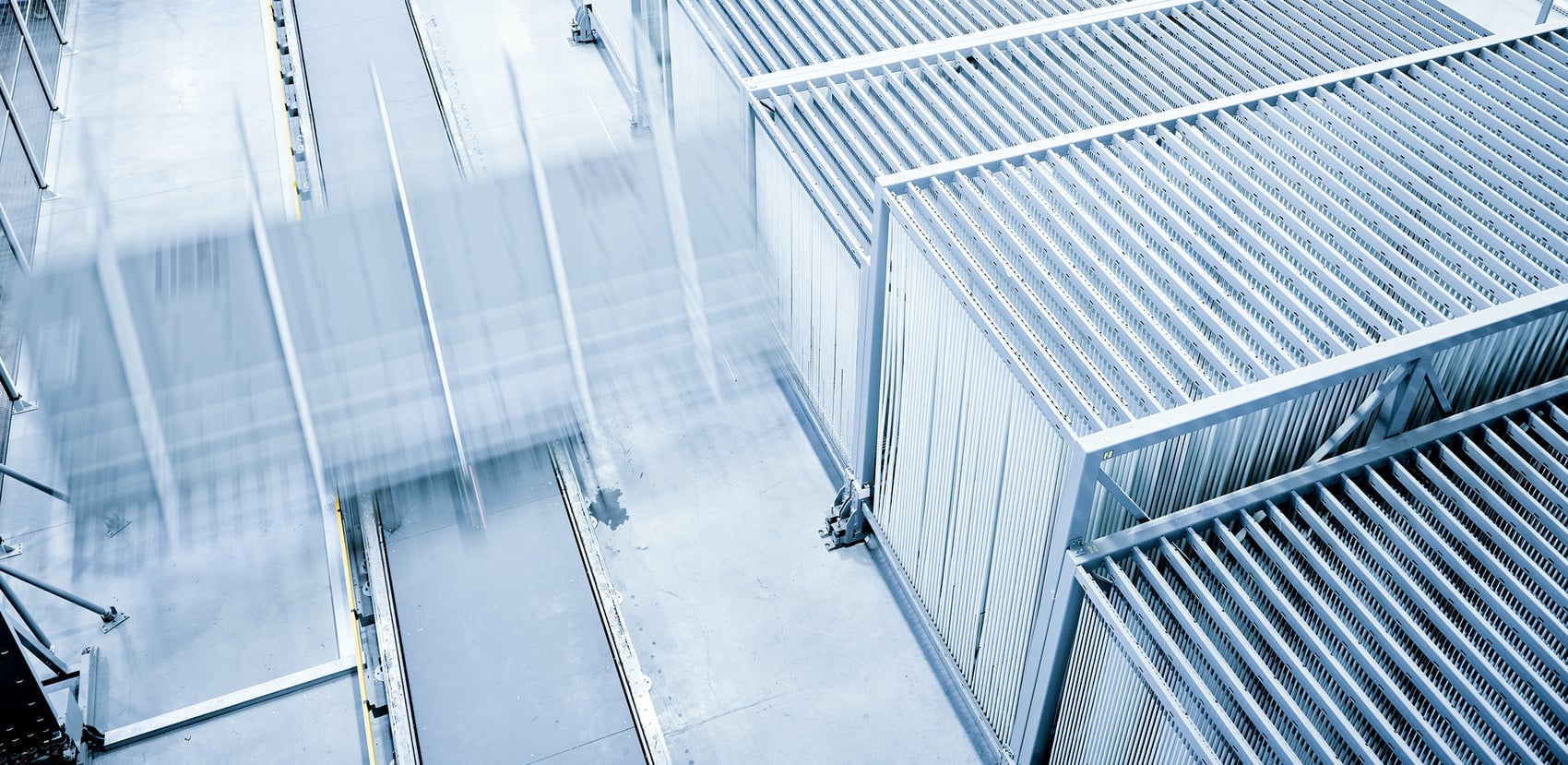

Kwantiteit: Het centrale magazijn in Kurtatsch, Zuid-Tirol, – door de werknemers ‘de supermarkt’ genoemd – doet dienst als materiaalhub voor alle 14 Finstral-fabrieken. In twee hoogbouwstellingen (resp. 70 en 100 meter lang, 10 meter hoog – foto links) bevinden zich permanent 4.306 logistieke eenheden; daarnaast staan er nog eens 2.000 op het buitenterrein, en zijn er nog eens 6.000 in omloop in of tussen de fabrieken. In deze logistieke eenheden: kunststofprofielen. Alleen al in Kurtatsch ligt er altijd 3.000 ton – ofwel 3.600 kilometer – van op voorraad, en elk jaar wordt er 10.000 ton (11.300 kilometer) verwerkt.

Kwaliteit: Finstral biedt 230 profielgeometrieën (foto boven: een selectie). Het aantal vloeit voort uit zeven vleugeldesigns, talloze framevarianten en montageprofielen voor vrijwel elke mogelijke Europese bouwaansluiting; daarbij komen ook nog eens de opties qua kleur en oppervlak. Alleen een magazijn als dit maakt het enorm gevarieerde aanbod beheersbaar; centralisatie en automatisering garanderen dat elk specifiek profiel op het juiste moment op de juiste productielocatie beschikbaar is. Anders gezegd: het is de seriële organisatie van grote hoeveelheden die het mogelijk maakt om elk stuk te behandelen alsof het uniek is.

Menginstallatie

Kwaliteit: Al 45 jaar koopt Finstral geen kunststofprofielen meer in, maar produceert ze zelf – uit pvc-granulaat met een recyclageaandeel van inmiddels tot wel 23 procent. De consistent hoogwaardige receptuur garandeert een hoge slagvastheid en UV-bestendigheid voor een lange levensduur – en overtreft daarmee de vereisten van de kwaliteitskeurmerken (RAL, CSTB). Voor ongeveer een dozijn kunststofkleuren worden hoogwaardige pigmenten toegevoegd aan het granulaat (foto links: een bruintint) in plaats van witte profielen te lamineren met een film, zoals vaak het geval is. De volledige doorkleuring zorgt voor een uniforme uitstraling, zelfs wanneer de vleugels geopend zijn.

Kwantiteit: Finstral verwerkt jaarlijks meer dan acht miljoen kilo granulaat. Dankzij dit grote volume kunnen in de extrusiefabrieken in Zuid-Tirol ultramoderne, energiebesparende menginstallaties worden ingezet (foto boven). Deze doseren met uiterste precisie alle nodige kleurpigmenten en additieven, regelen exact de temperatuur in de verwarmings- en koelmenger, en voeren het mengsel volledig automatisch door naar de extrusie – voor een maximale en consistente kwaliteitsgarantie.

Robot

Hoogbouwmagazijn

Hoogbouwmagazijn

Menginstallatie

Menginstallatie

Aluminium-poedercoating

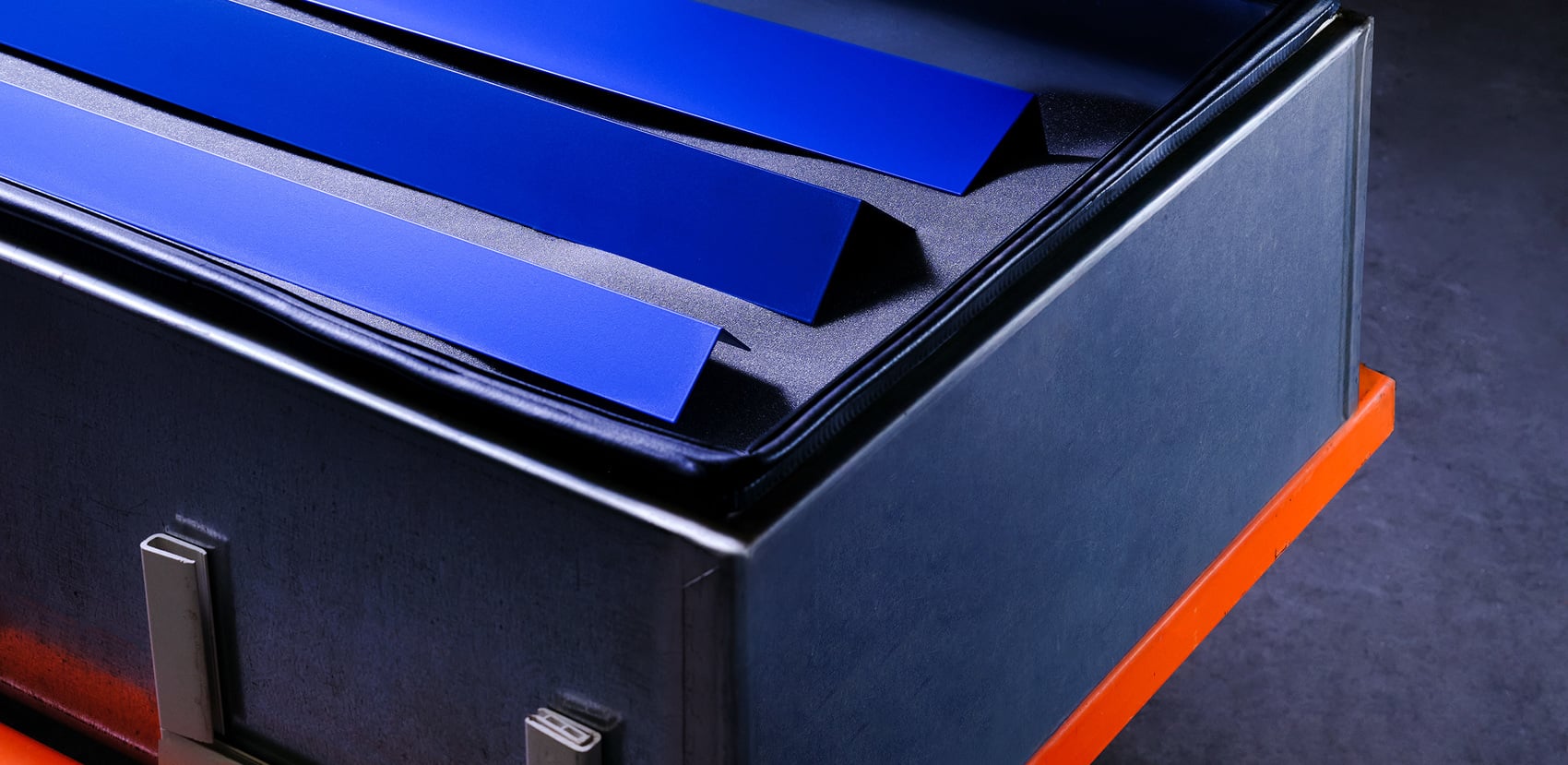

Kwantiteit: Finstral beschikt sinds 2019 over een poedercoatingfaciliteit voor aluminium afdeklijsten in Borgo Valsugana (Trentino). Wekelijks worden hier zo’n 10.000 staven verwerkt, die vanuit het centrale magazijn in 450 geometrische varianten worden aangeleverd – als ruw aluminium met een recyclageaandeel van minstens 50 procent. Een computer optimaliseert het beladen van de ophangsystemen en de volgorde van de verwerkingsfasen op basis van de kleurkeuze. In totaal heeft Finstral 260 kleurvarianten in het assortiment; daarvan komen er wekelijks 80 tot 120 in productie (foto boven: kleur wit).

Kwaliteit: Het grote aantal stuks maakt een constante capaciteitsbenutting mogelijk – en dus ook het enorme veelvoud aan kleuren, met de mogelijkheid zelfs afzonderlijke profielcomponenten of grepen te coaten; altijd met een volledige kleurdekking die voldoet aan de strenge Qualicoat Seaside-kwaliteitsnormen. De afdeklijsten worden vervolgens zorgvuldig verpakt voor de just-in-time levering aan de andere fabrieken (foto rechts).

Glasproductie

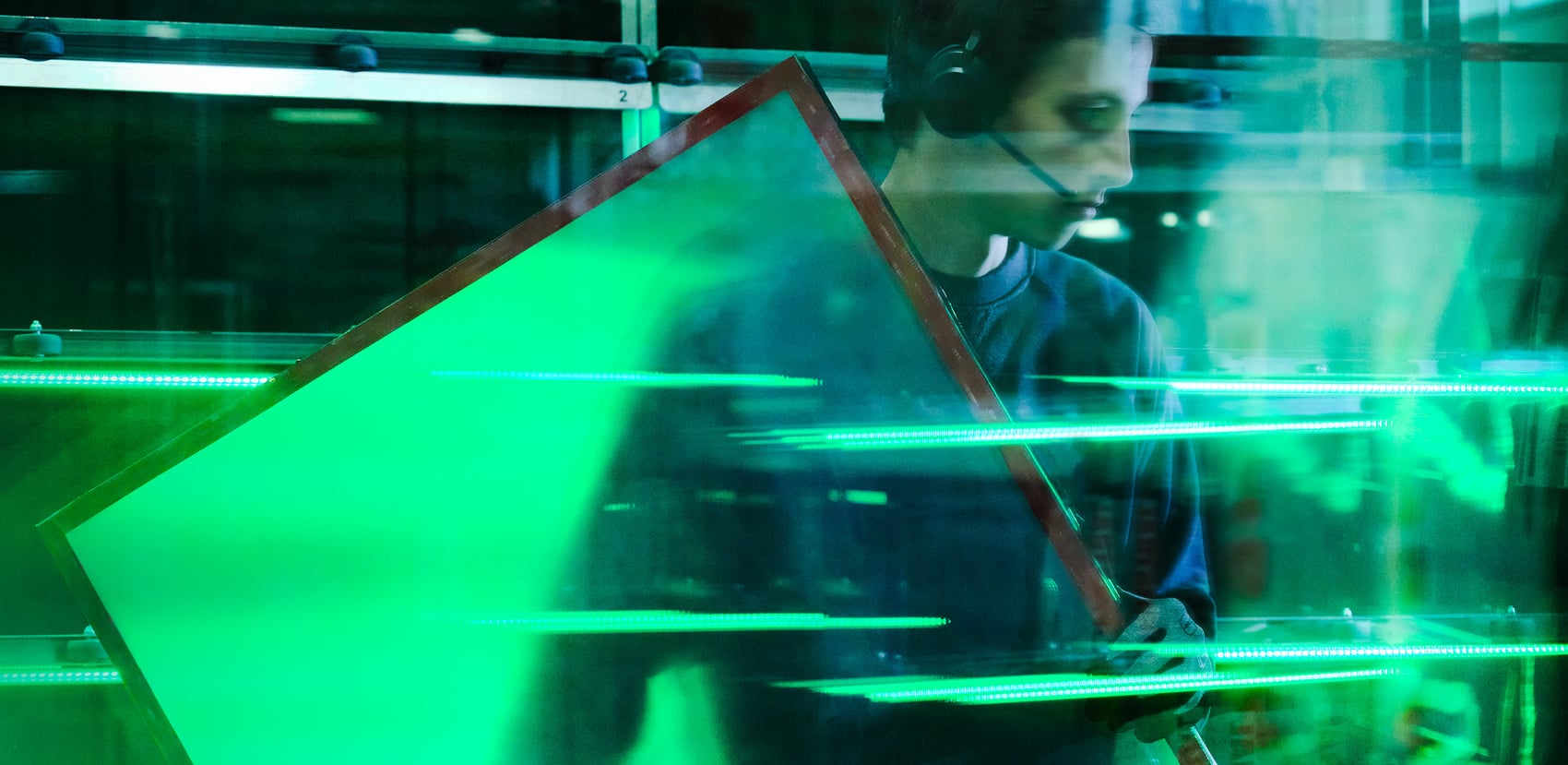

Kwaliteit: Mensen zijn bij de productie van het Finstral-isolatieglas nog slechts op enkele stations te zien; bij zulke grote volumes zijn bijna alle productiestappen bijzonder geschikt voor automatisering – voor meer efficiëntie en procesbetrouwbaarheid. Toch worden op het einde nog zorgvuldige controles uitgevoerd: niet alleen op willekeurige monsters zoals voorgeschreven door RAL en CEKAL, maar op elk element isolatieglas zonder uitzondering (foto links, hier in Oppeano, Italië). Eerst voert een laserscanner de controle uit, waarna ervaren medewerkers een visuele inspectie van het glas uitvoeren.

Kwantiteit: Finstral produceert het isolatieglas op drie locaties – in totaal zo’n 11.500 stuks per week, die worden gesneden uit enorme floatglasplaten (6 x 3,21 meter) in diverse diktes en uitvoeringen; digitaal geoptimaliseerd voor zo min mogelijk restafval. Elke glasplaat wordt aan de randen afgevlakt en eventueel bedrukt met emailverf of ovengehard. De centrale bufferopslag (foto boven) organiseert volautomatisch de tussenopslag en de uitgifte van gemiddeld 800 glasplaten, zodat de productielijn altijd de juiste glazen assembleert tot dubbel of driedubbel isolatieglas.

Raamassemblage

Kwaliteit houdt van kwantiteit: Bij de raamassemblage (op de foto’s: Oppeano, Italië) brengt Finstral samen wat samen hoort – kunststofprofielen, afdekkingen in aluminium en hout, isolatieglas. Tal van machines – sommige uiterst gespecialiseerd en speciaal ontwikkeld – snijden en frezen profielen, brengen versterkingsstaal aan en schroeven het beslag vast, lassen de hoeken en verwijderen vervolgens de restanten oftewel ‘lasrupsen’ (foto links). Zo verlopen de processen sneller en efficiënter. En een hoger uitrustingsniveau wordt de standaard: elk raam heeft minstens vier veiligheidssluitdelen en een vleugelheffer. Zodra het vleugelkader klaar is, wordt het glas niet opgeklost maar verlijmd – wat tal van voordelen heeft: het raam blijft bijvoorbeeld duurzaam hoekstabiel, waardoor het zowel functioneel betrouwbaar als onderhoudsarm is.

Finstral produceert elk jaar zo’n 650.000 raameenheden. Elk daarvan is uniek en individueel samengesteld – uit meer dan 41 miljard combinatiemogelijkheden binnen het Finstral-assortiment. Het grote totaalvolume maakt automatisering mogelijk én noodzakelijk; en het zijn de machines – aangestuurd door de productielijnmedewerkers en de productietechnici – die een enorme variëteit in betrouwbare kwaliteit garanderen. Zo kunnen we architecten en bouwheren op vlak van functie en esthetiek écht vrije keuze bieden (foto onder). En dat is een kwaliteit die enkel wordt bereikt door kwantiteit.

Kwantiteit: Finstral beschikt sinds 2019 over een poedercoatingfaciliteit voor aluminium afdeklijsten in Borgo Valsugana (Trentino). Wekelijks worden hier zo’n 10.000 staven verwerkt, die vanuit het centrale magazijn in 450 geometrische varianten worden aangeleverd – als ruw aluminium met een recyclageaandeel van minstens 50 procent. Een computer optimaliseert het beladen van de ophangsystemen en de volgorde van de verwerkingsfasen op basis van de kleurkeuze. In totaal heeft Finstral 260 kleurvarianten in het assortiment; daarvan komen er wekelijks 80 tot 120 in productie (foto boven: kleur wit).

Kwaliteit: Het grote aantal stuks maakt een constante capaciteitsbenutting mogelijk – en dus ook het enorme veelvoud aan kleuren, met de mogelijkheid zelfs afzonderlijke profielcomponenten of grepen te coaten; altijd met een volledige kleurdekking die voldoet aan de strenge Qualicoat Seaside-kwaliteitsnormen. De afdeklijsten worden vervolgens zorgvuldig verpakt voor de just-in-time levering aan de andere fabrieken (foto rechts).

Glasproductie

Kwaliteit: Mensen zijn bij de productie van het Finstral-isolatieglas nog slechts op enkele stations te zien; bij zulke grote volumes zijn bijna alle productiestappen bijzonder geschikt voor automatisering – voor meer efficiëntie en procesbetrouwbaarheid. Toch worden op het einde nog zorgvuldige controles uitgevoerd: niet alleen op willekeurige monsters zoals voorgeschreven door RAL en CEKAL, maar op elk element isolatieglas zonder uitzondering (foto links, hier in Oppeano, Italië). Eerst voert een laserscanner de controle uit, waarna ervaren medewerkers een visuele inspectie van het glas uitvoeren.

Kwantiteit: Finstral produceert het isolatieglas op drie locaties – in totaal zo’n 11.500 stuks per week, die worden gesneden uit enorme floatglasplaten (6 x 3,21 meter) in diverse diktes en uitvoeringen; digitaal geoptimaliseerd voor zo min mogelijk restafval. Elke glasplaat wordt aan de randen afgevlakt en eventueel bedrukt met emailverf of ovengehard. De centrale bufferopslag (foto boven) organiseert volautomatisch de tussenopslag en de uitgifte van gemiddeld 800 glasplaten, zodat de productielijn altijd de juiste glazen assembleert tot dubbel of driedubbel isolatieglas.

Raamassemblage

Kwaliteit houdt van kwantiteit: Bij de raamassemblage (op de foto’s: Oppeano, Italië) brengt Finstral samen wat samen hoort – kunststofprofielen, afdekkingen in aluminium en hout, isolatieglas. Tal van machines – sommige uiterst gespecialiseerd en speciaal ontwikkeld – snijden en frezen profielen, brengen versterkingsstaal aan en schroeven het beslag vast, lassen de hoeken en verwijderen vervolgens de restanten oftewel ‘lasrupsen’ (foto links). Zo verlopen de processen sneller en efficiënter. En een hoger uitrustingsniveau wordt de standaard: elk raam heeft minstens vier veiligheidssluitdelen en een vleugelheffer. Zodra het vleugelkader klaar is, wordt het glas niet opgeklost maar verlijmd – wat tal van voordelen heeft: het raam blijft bijvoorbeeld duurzaam hoekstabiel, waardoor het zowel functioneel betrouwbaar als onderhoudsarm is.

Finstral produceert elk jaar zo’n 650.000 raameenheden. Elk daarvan is uniek en individueel samengesteld – uit meer dan 41 miljard combinatiemogelijkheden binnen het Finstral-assortiment. Het grote totaalvolume maakt automatisering mogelijk én noodzakelijk; en het zijn de machines – aangestuurd door de productielijnmedewerkers en de productietechnici – die een enorme variëteit in betrouwbare kwaliteit garanderen. Zo kunnen we architecten en bouwheren op vlak van functie en esthetiek écht vrije keuze bieden (foto onder). En dat is een kwaliteit die enkel wordt bereikt door kwantiteit.

Aluminium-poedercoating

Aluminium-poedercoating

Glasproductie

Glasproductie

Raamassemblage

Raamassemblage

Nog niet genoeg?

Meer interessante dingen om te lezen vindt u hier.