La qualité n’est pas une valeur absolue. Elle doit être définie à l’aide de normes, de procédures et de critères bien précis. Dans le monde des portes et des fenêtres aussi. Pour Finstral, ces standards ne représentent qu'une base de départ. Nos exigences en termes de fonctionnalité, esthétique, confort d’utilisation et durée de vie vont bien au-delà. Peut-être cela est-ce dû à notre mentalité d’artisans et à la dimension familiale de notre entreprise. Depuis sa création en 1969, la production a bien sûr radicalement changé pour gagner en efficacité. Automatisée, elle est aujourd'hui plus économe en énergie et en ressources. Mais il y a une chose qui n’a pas changé : nous faisons tout tout nous-même (ou presque). Une approche qui nous a permis de définir nos propres critères, de la conception à la pose en passant par l’extrusion des profilés. Mais aussi de nous hisser parmi les entreprises leaders dans la fabrication de fenêtres en Europe. Contrairement à la vision romantique que l'on a parfois de la production, même dans le secteur de la fenêtre ce sont les grands nombres qui permettent d’atteindre la perfection : une qualité qui rime avec quantité.

Texte : Stefan Sippell

Photos : Mattia Balsamini

Robot

Dans l’usine de production de fenêtres Finstral à Oppeano (Italie), un nouveau robot insère le vitrage isolant dans l’ouvrant. Pas forcément plus vite qu’un humain, mais de manière plus précise et plus fiable. Non seulement les ouvriers ne doivent plus manipuler de lourdes plaques de verre, mais la qualité de réalisation reste constante. Or sans la quantité, une telle qualité serait impossible à atteindre. Car il faut que l’usine tourne à plein régime pour rentabiliser les sommes investies dans la machine, sa programmation, son fonctionnement et sa maintenance.

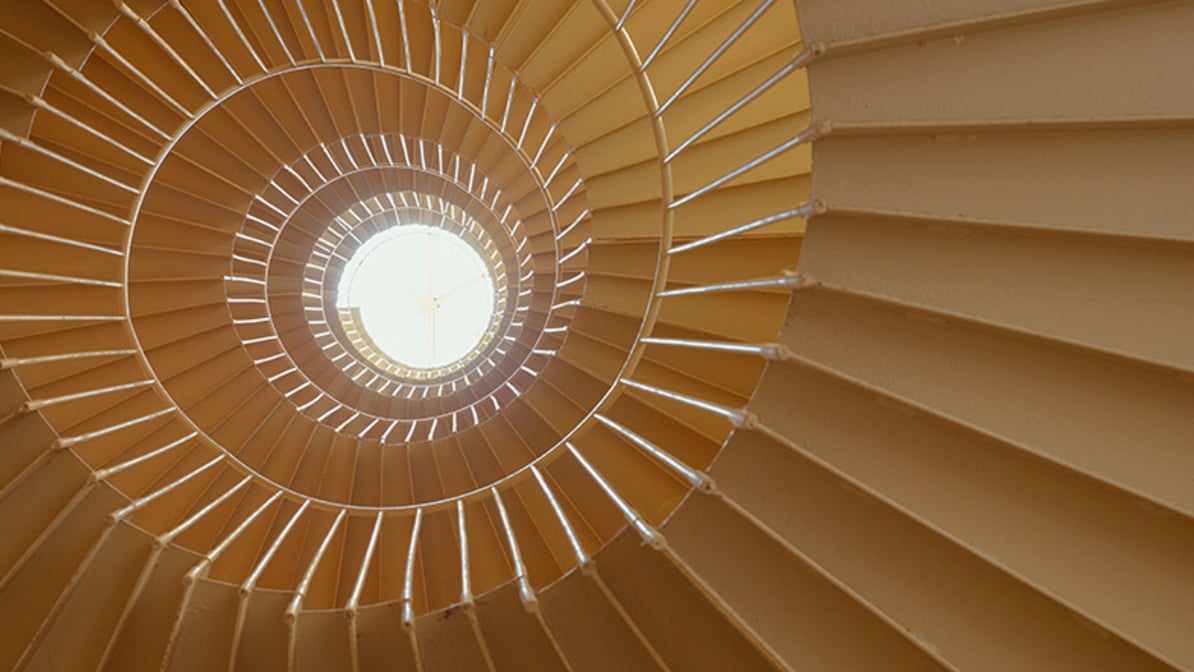

Un entrepôt automatisé à hauts rayonnages

Quantité : l’entrepôt central de Kurtatsch dans le Tyrol du Sud (le « supermarché » comme disent les salariés) approvisionne les 14 usines Finstral. Les deux magasins verticaux automatiques (respectivement 70 et 100 m de long sur 10 m de haut, cf. ci-contre) permettent de stocker simultanément 4 306 conteneurs plus 2 000 à l’extérieur, tandis que 6 000 autres sont en transit entre les différents sites de production. Dans ces conteneurs : des profilés PVC. Rien qu’à Kurtatsch, 3 000 tonnes de profilés (soit 3 600 km), sont disponibles en permanence et 10 000 tonnes de profilés (l’équivalent de 11 300 km) sont manutentionnés chaque année.

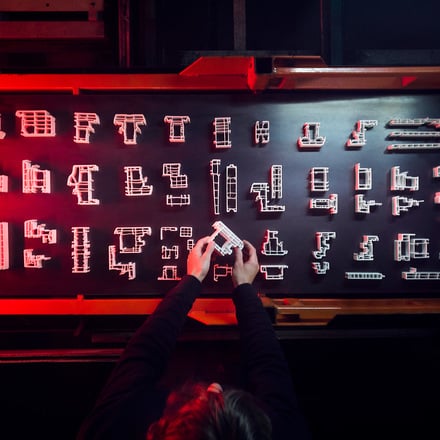

Qualité : Finstral propose 230 géométries de profil (cf. sélection ci-dessus). Ce chiffre est déterminé par les 7 types d'ouvrants, les innombrables variantes de dormants et profils d'adaptation qui permettent une mise en œuvre partout en Europe. À cela s’ajoutent les options de couleur et de surface. Seul un entrepôt de ce type permet de gérer efficacement une offre aussi large. Grâce à la centralisation et à l’automatisation, n’importe quel profil est disponible quand il faut, là où il faut. Autrement dit : l'organisation en série de quantités massives permet de traiter chaque pièce comme si elle était unique.

Mélangeur

Qualité : cela fait 45 ans que Finstral n’achète plus ses profilés PVC, mais les fabrique en interne, à partir de granulés composés jusqu'à 23 % de matériaux PVC recyclés. La composition constamment optimisée garantit une excellente longévité grâce à la résistance élevée aux chocs et aux rayons UV, dépassant ainsi les exigences des labels allemands RAL et CSTB. Pour obtenir la douzaine de teintes proposées, on mélange les granulés avec des pigments de qualité (ci-contre, du marron). Plutôt que d’appliquer un film coloré sur un profilé blanc, Finstral a en effet opté pour la coloration dans la masse qui assure une parfaite homogénéité du profil, même lorsque le vantail est ouvert.

Quantité : Finstral traite chaque année plus de 8 000 tonnes de granulés. Cette énorme quantité permet aux usines d’extrusion du Tyrol du Sud d’employer des mélangeurs ultramodernes et économes en énergie (photo ci-dessus). D’une précision extrême, ces machines dosent pigments et additifs, régulent la température pour la fusion des granulés, le refroidissement et acheminent le mélange vers la filière d’extrusion. Le processus est entièrement automatisé pour une qualité constante.

Thermolaquage de l’aluminium

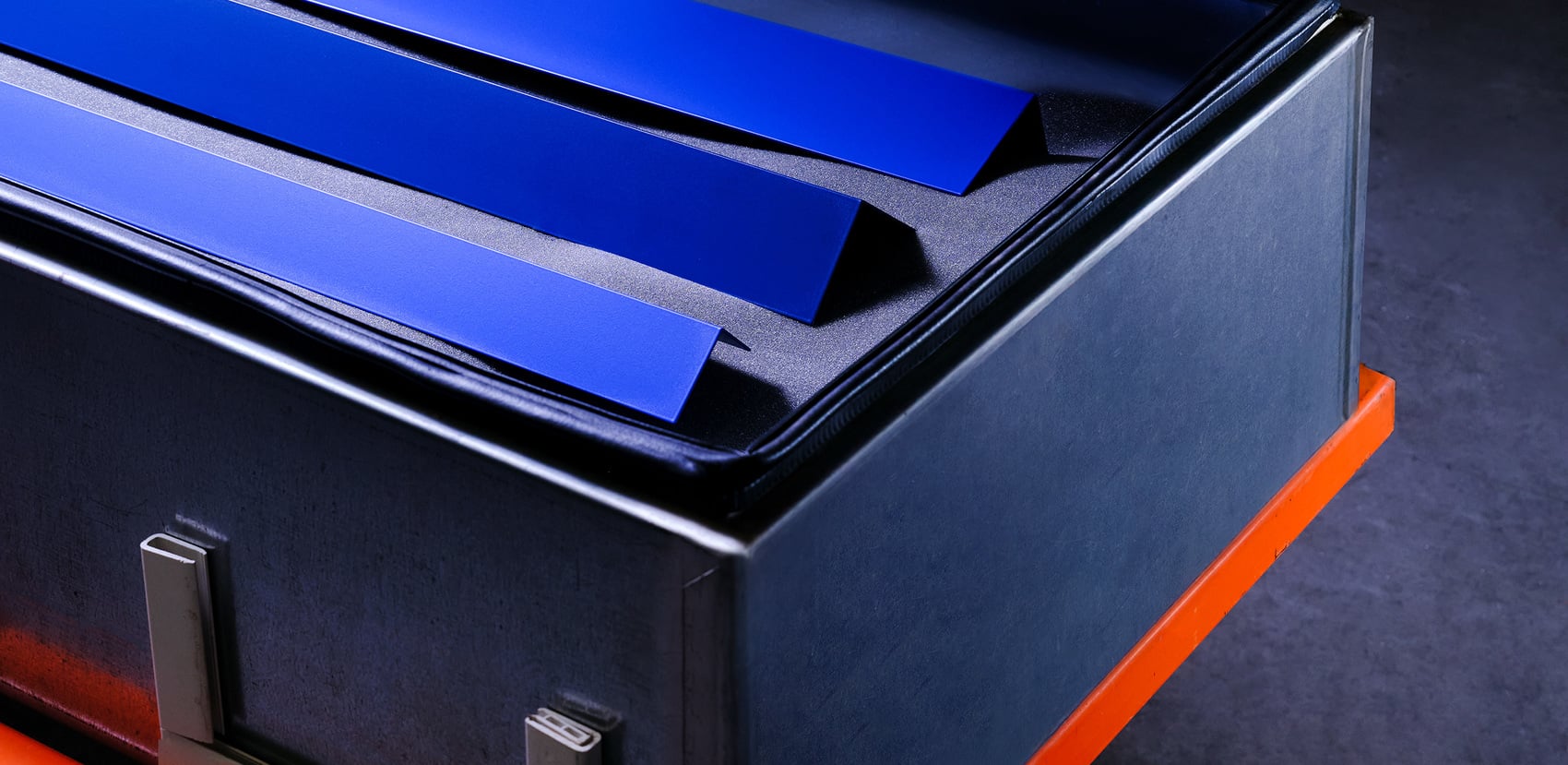

Quantité : Finstral possède depuis 2019 sa propre usine de thermolaquage pour l’aluminium à Borgo Valsugana (Trentin). 10 000 barres d’aluminium brut (obtenu avec au moins 50% de matériau recyclé) provenant du magasin central en 450 variantes géométriques y sont traitées chaque semaine. Le chargement des pièces et la séquence de pulvérisation sont optimisés par ordinateur en fonction de la couleur. Au total, Finstral propose 260 teintes, dont 80 à 120 sont réalisées toutes les semaines (ci-dessus, thermolaquage blanc).

Qualité : Le grand nombre de pièces permet une charge de travail constante, avec une énorme variété de couleurs et la possibilité de laquer isolément des profils uniques ou des poignées avec une couche de laque uniforme, conformément aux rigoureux standards de qualité du label Qualicoat Seaside. Les profils ainsi obtenus sont ensuite soigneusement emballés pour la livraison à flux tendus dans les différentes usines (ci-contre).

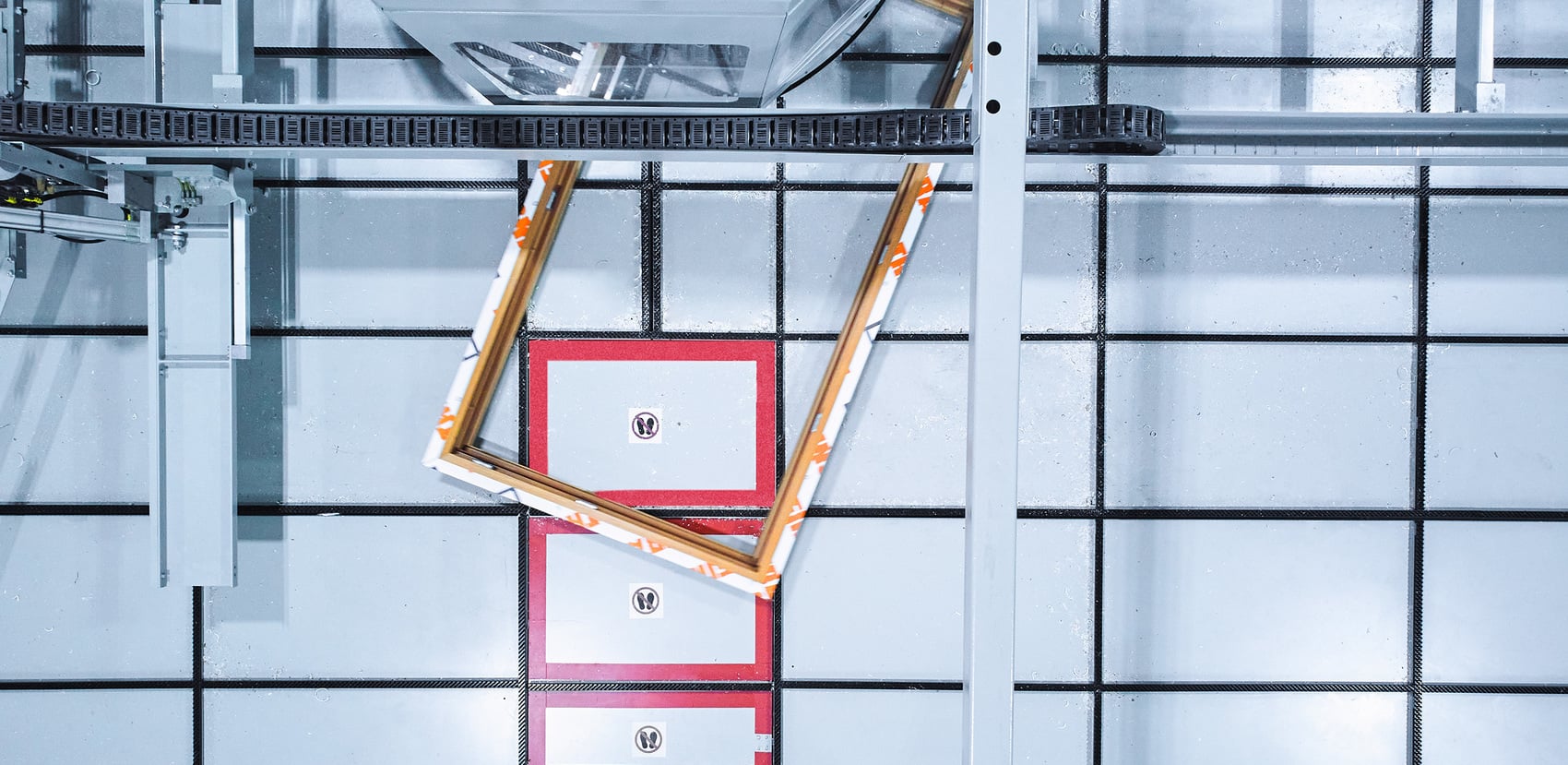

Fabrication des vitrages

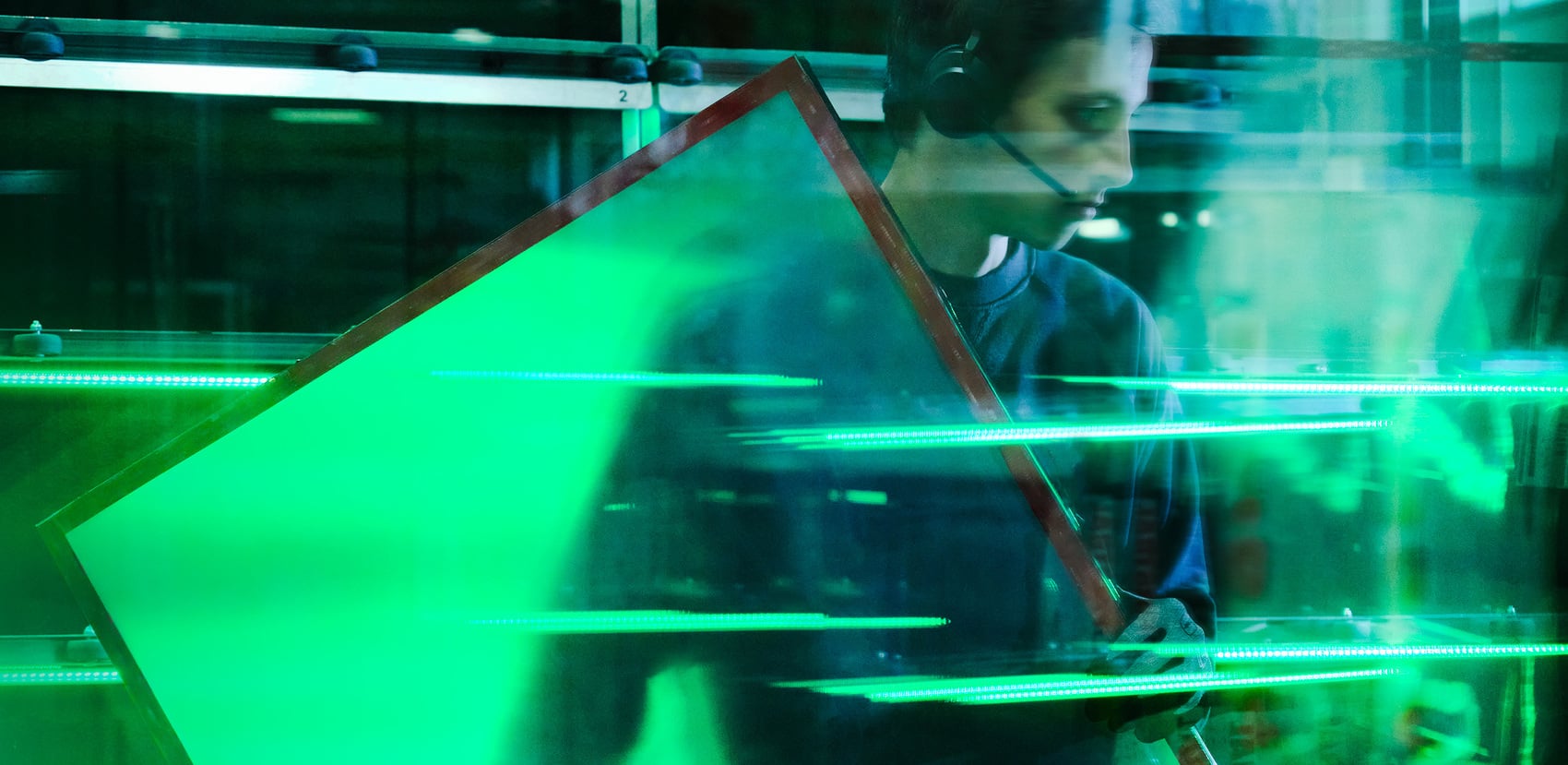

Qualité : l'humain n’a plus guère de place dans la fabrication des vitrages isolants Finstral. Étant donné les quantités élevées, presque toutes les étapes de production ont été automatisées pour une meilleure efficacité et sécurité des processus. Cependant, les contrôles ne se limitent pas aux quelques échantillons prévus par les dispositions RAL et CEKAL mais concernent l’ensemble des vitrages, sans exception (cf. ci-contre : à Oppeano, Italie). Après un contrôle au scanner laser, chaque vitrage est soigneusement inspecté par des opérateurs expérimentés.

Quantité : trois sites de production, pour un total de 11 500 vitrages isolants par semaine obtenus à partir d’énormes plaques de verre float (6 x 3,21 m) découpées numériquement pour optimiser les chutes. Après le rabattage des arêtes, les feuilles de verre peuvent être émaillées d’une couleur au choix et/ou trempées dans un four de trempe. Le magasin tampon central automatisé (ci-dessus) permet d’organiser le stockage temporaire et la sortie de 800 plaques en moyenne. De cette manière, la ligne de production dispose toujours de quoi réaliser tous les types de doubles et triples vitrages.

Assemblage

La qualité rime avec quantité : les différents éléments (profilés PVC, habillages en aluminium ou en bois, vitrages isolants, etc.) sont ensuite assemblés pour devenir des fenêtres Finstral (cf. photos d’Oppeano, Italie). Afin d’optimiser le processus, ce sont des machines, parfois hautement spécialisées, qui découpent et fraisent des profils, introduisent des renforts en acier, vissent des ferrures, soudent les angles puis éliminent les cordons de soudure pour uniformiser les surfaces (cf. ci-contre). L'équipement standard comprend des solutions techniques déjà très avancés. Chaque fenêtre est ainsi dotée d’au moins quatre points de verrouillage sécurisés et d'un pied de positionnement. Le vitrage n’est pas simplement calé sur l’ouvrant, mais collé au cadre, ce qui présente plusieurs avantages : plus stable, la fenêtre est aussi plus résistante et nécessite moins d’entretien. Finstral fabrique environ 650 000 fenêtres par an. Chacune est une pièce unqiue parmis les 41 milliards de combinaisons possibles de la gamme Finstral. Des quantités qui justifient pleinement l’automatisation de la production, avec des machines qui, sous l’œil attentif des opérateurs et des techniciens, permettent de produire des modèles à la fois extrêmement personnalisés et d'une qualité toujours constante. Pour qu’architectes et clients puissent choisir librement sur la base de leurs exigences fonctionnelles et esthétiques (photo ci-dessous). Une qualité que seule la quantité permet d’atteindre.