Finstral hacia la economía circular.

Finstral establece nuevos estándares en reciclaje y reducción de CO2.

La empresa persigue de forma consecuente el objetivo de reducir la huella ecológica de sus productos y consolidar los ciclos de los materiales. Con una serie de medidas innovadoras, la empresa subraya su papel pionero en materia de sostenibilidad.

PVC granulado con emisiones reducidas de CO2

Desde 2025, Finstral utiliza exclusivamente granulado de PVC producido solo con electricidad verde. Solo en la producción esto reduce ya las emisiones de CO2 por kilo en torno a un 25 %. “El PVC se puede reciclar bien si la calidad es la adecuada”, explica Matthias Fauster, Director de Producción de la planta de extrusión de perfiles. “Desde 2004 prescindimos del plomo como aditivo, mucho antes de que la UE lo prohibiera en 2015. Aunque esta prohibición se flexibilizó temporalmente para los reciclados, nuestros perfiles no tienen plomo y se pueden reciclar por completo.”

Ventanas antiguas, ciclo nuevo.

Quien realmente quiere entender los procesos, tiene que ejecutarlos él mismo. Por eso, Finstral está iniciando en su sede en Oppeano su propio proyecto de reciclaje de ventanas antiguas. El objetivo es conocer en detalle todo el proceso de desmontaje y reciclaje, desde los permisos y exigencias regulatorias, pasando por las numerosas recetas de material y posible presencia de sustancias tóxicas, hasta la separación por tipos y la organización de una red logística funcional. De este modo obtendremos experiencias de primera mano acerca de los retos al final del ciclo de vida del producto y de lo que es necesario para hacer reutilizables materiales viejos. Florian Oberrauch, Vicepresidente del Consejo de Administración, destaca: “La sostenibilidad empieza en los detalles. Finstral quiere compensar su huella de CO2 no solo mediante certificados, sino reduciendo de forma tangible su impacto en el medio ambiente.” Para Florian Oberrauch, esto significa “ahorrar energía y obtenerla de fuentes renovables, a ser posible de producción propia. Evitar residuos de producción, desde descartes a virutas. Diseñar productos que se puedan descomponer y separar por tipos para reciclar. Y colaborar con los proveedores para crear ciclos cerrados que fomenten la reutilización de los materiales en la economía circular. Esta es una meta exigente técnica, legal y económicamente, pero es el camino que seguimos. Y solemos llegar un poco antes que los demás.”

PVC granulado con emisiones reducidas de CO2

Desde 2025, Finstral utiliza exclusivamente granulado de PVC producido solo con electricidad verde. Solo en la producción esto reduce ya las emisiones de CO2 por kilo en torno a un 25 %. “El PVC se puede reciclar bien si la calidad es la adecuada”, explica Matthias Fauster, Director de Producción de la planta de extrusión de perfiles. “Desde 2004 prescindimos del plomo como aditivo, mucho antes de que la UE lo prohibiera en 2015. Aunque esta prohibición se flexibilizó temporalmente para los reciclados, nuestros perfiles no tienen plomo y se pueden reciclar por completo.”

Ventanas antiguas, ciclo nuevo.

Quien realmente quiere entender los procesos, tiene que ejecutarlos él mismo. Por eso, Finstral está iniciando en su sede en Oppeano su propio proyecto de reciclaje de ventanas antiguas. El objetivo es conocer en detalle todo el proceso de desmontaje y reciclaje, desde los permisos y exigencias regulatorias, pasando por las numerosas recetas de material y posible presencia de sustancias tóxicas, hasta la separación por tipos y la organización de una red logística funcional. De este modo obtendremos experiencias de primera mano acerca de los retos al final del ciclo de vida del producto y de lo que es necesario para hacer reutilizables materiales viejos. Florian Oberrauch, Vicepresidente del Consejo de Administración, destaca: “La sostenibilidad empieza en los detalles. Finstral quiere compensar su huella de CO2 no solo mediante certificados, sino reduciendo de forma tangible su impacto en el medio ambiente.” Para Florian Oberrauch, esto significa “ahorrar energía y obtenerla de fuentes renovables, a ser posible de producción propia. Evitar residuos de producción, desde descartes a virutas. Diseñar productos que se puedan descomponer y separar por tipos para reciclar. Y colaborar con los proveedores para crear ciclos cerrados que fomenten la reutilización de los materiales en la economía circular. Esta es una meta exigente técnica, legal y económicamente, pero es el camino que seguimos. Y solemos llegar un poco antes que los demás.”

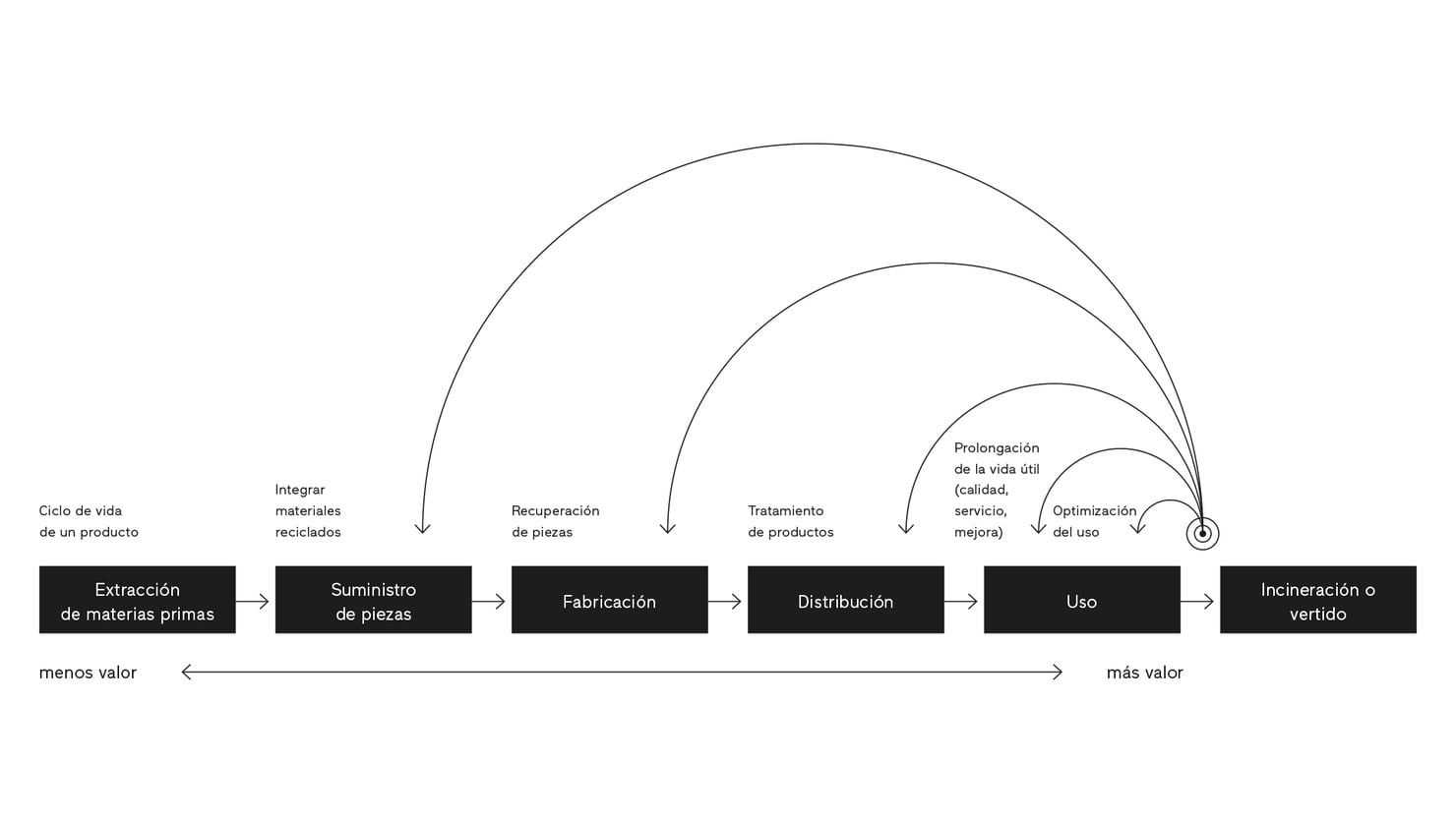

No todos los reciclajes son iguales.

El objetivo es menos infrarreciclaje, mayor vida útil, más circularidad.

Para disminuir la huella de CO2 de nuestros productos tomamos muchos puntos de partida. Finstral comprueba regularmente cuáles de las llamadas estrategias R —Recover, Recycle, Repurpose, Refurbish, Repair, Reuse, Reduce, Rethink y Refuse— se pueden aplicar de forma razonable. Cada medida contribuye a seguir mejorando los procesos y productos.

El objetivo es menos infrarreciclaje, mayor vida útil, más circularidad.

Para disminuir la huella de CO2 de nuestros productos tomamos muchos puntos de partida. Finstral comprueba regularmente cuáles de las llamadas estrategias R —Recover, Recycle, Repurpose, Refurbish, Repair, Reuse, Reduce, Rethink y Refuse— se pueden aplicar de forma razonable. Cada medida contribuye a seguir mejorando los procesos y productos.

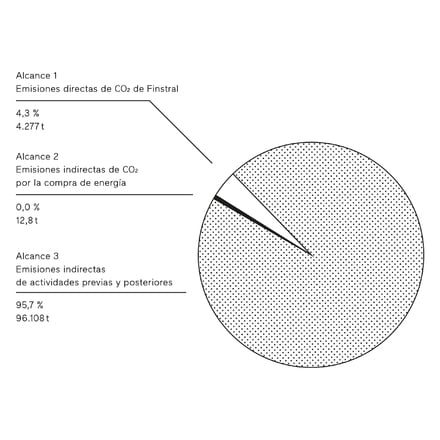

El material es la causa principal de emisiones de CO2.

De aquí al 2030, Finstral será neutral en CO2 en el Alcance 1 y el 2. Ya en 2024 pudimos reducir las emisiones de CO2 en estas dos áreas en un 69 % respecto al año de referencia 2012. La mayor huella de CO2 de nuestra actividad es causada, no obstante, por los materiales que utilizamos en nuestros productos. En el futuro, por tanto, pondremos el foco en mejorar las posibilidades de reciclaje y en cerrar los circuitos de los materiales.

De aquí al 2030, Finstral será neutral en CO2 en el Alcance 1 y el 2. Ya en 2024 pudimos reducir las emisiones de CO2 en estas dos áreas en un 69 % respecto al año de referencia 2012. La mayor huella de CO2 de nuestra actividad es causada, no obstante, por los materiales que utilizamos en nuestros productos. En el futuro, por tanto, pondremos el foco en mejorar las posibilidades de reciclaje y en cerrar los circuitos de los materiales.

58 % Aluminio secundario.

En 2024, el porcentaje de aluminio secundario era del 58 % de la cantidad total procesada. Para poder reaccionar de forma flexible a la disponibilidad en el mercado, Finstral renunció al aluminio anodizado. En su lugar se utiliza aluminio lacado en polvo de un color similar. El motivo es que el aluminio secundario genera, en comparación con el aluminio primario, en torno a un 90 % menos de CO2 (0,5 kg en vez de 10 kg de CO2 /kg), pero no se puede anodizar sin limitaciones ópticas, ya que la superficie puede presentar manchas. “El aluminio es ligero, moldeable, estable y reciclable de forma ilimitada”, explica Günther Zipperle, quien dirige la producción del lacado en polvo del aluminio en Finstral. “El lacado en polvo es duradero y da nueva vida incluso a perfiles usados. De esto modo, el material conserva su gran calidad, elegancia y proyección de futuro.”

6,64 kg de equivalente de CO2 por metro cuadrado en el vidrio float con una huella de CO2 reducida.

Desde 2025, Finstral está introduciendo gradualmente un vidrio float con una huella de CO2 reducida: 6,64 kg de equivalente de CO2 por metro cuadrado, calculado de la cuna a la tumba (“Cradle to Grave”) a lo largo de todo el ciclo de vida de un vidrio de 4 mm de espesor. Esto lo hace posible el elevado porcentaje de vidrio de fachadas reciclado, que reduce las emisiones en un 42 % en comparación con el vidrio float convencional, sin detrimento de las cualidades técnicas o estéticas. “El vidrio conserva su calidad y su aspecto incluso tras un reciclaje ilimitado”, explica Massimo Rova, dirige en Finstral la planta de vidrio aislante de Oppeano. “Espero que casi todas las empresas de este sector hayan conseguido una economía totalmente circular en 20-25 años.”

3,5 años...

Es el tiempo necesario para que, gracias a la reducción del consumo energético del edificio, las nuevas ventanas amorticen las emisiones de CO2 que han generado, causadas por sus materiales, producción e instalación. Y según el material, se ponen en primer plano otros aspectos, explica Katrien Romagnoli, ingeniera medioambiental: “La sostenibilidad tiene sus propias prioridades según el material del que se trate. En el aluminio, lo que cuenta es el reciclaje; en el vidrio, el proceso de producción; y en el PVC, el equilibrio entre un elevado porcentaje de reciclaje y una elaboración sin plomo. Se trata de ver todo el contexto.” Los resultados se calcularon mediante un modelo de análisis del ciclo de vida desarrollado por Fraunhofer Italia Research por encargo de Finstral. La base fue el paquete de planificación de casas pasivas (PHPP, siglas en alemán) y las Declaraciones Ambientales de Producto (EPD, siglas en inglés) de Finstral. Se compararon la ventana de Finstral más vendida de media en el año 2024 con una ventana de madera antigua (Uf 2,2 W/m²K) con un acristalamiento doble (Ug 2,9 W/m²K, valor g 0,75). El cálculo se hizo para una casa de referencia con calefacción de gas y los datos climáticos de Bolzano/Südtirol.

En 2024, el porcentaje de aluminio secundario era del 58 % de la cantidad total procesada. Para poder reaccionar de forma flexible a la disponibilidad en el mercado, Finstral renunció al aluminio anodizado. En su lugar se utiliza aluminio lacado en polvo de un color similar. El motivo es que el aluminio secundario genera, en comparación con el aluminio primario, en torno a un 90 % menos de CO2 (0,5 kg en vez de 10 kg de CO2 /kg), pero no se puede anodizar sin limitaciones ópticas, ya que la superficie puede presentar manchas. “El aluminio es ligero, moldeable, estable y reciclable de forma ilimitada”, explica Günther Zipperle, quien dirige la producción del lacado en polvo del aluminio en Finstral. “El lacado en polvo es duradero y da nueva vida incluso a perfiles usados. De esto modo, el material conserva su gran calidad, elegancia y proyección de futuro.”

6,64 kg de equivalente de CO2 por metro cuadrado en el vidrio float con una huella de CO2 reducida.

Desde 2025, Finstral está introduciendo gradualmente un vidrio float con una huella de CO2 reducida: 6,64 kg de equivalente de CO2 por metro cuadrado, calculado de la cuna a la tumba (“Cradle to Grave”) a lo largo de todo el ciclo de vida de un vidrio de 4 mm de espesor. Esto lo hace posible el elevado porcentaje de vidrio de fachadas reciclado, que reduce las emisiones en un 42 % en comparación con el vidrio float convencional, sin detrimento de las cualidades técnicas o estéticas. “El vidrio conserva su calidad y su aspecto incluso tras un reciclaje ilimitado”, explica Massimo Rova, dirige en Finstral la planta de vidrio aislante de Oppeano. “Espero que casi todas las empresas de este sector hayan conseguido una economía totalmente circular en 20-25 años.”

3,5 años...

Es el tiempo necesario para que, gracias a la reducción del consumo energético del edificio, las nuevas ventanas amorticen las emisiones de CO2 que han generado, causadas por sus materiales, producción e instalación. Y según el material, se ponen en primer plano otros aspectos, explica Katrien Romagnoli, ingeniera medioambiental: “La sostenibilidad tiene sus propias prioridades según el material del que se trate. En el aluminio, lo que cuenta es el reciclaje; en el vidrio, el proceso de producción; y en el PVC, el equilibrio entre un elevado porcentaje de reciclaje y una elaboración sin plomo. Se trata de ver todo el contexto.” Los resultados se calcularon mediante un modelo de análisis del ciclo de vida desarrollado por Fraunhofer Italia Research por encargo de Finstral. La base fue el paquete de planificación de casas pasivas (PHPP, siglas en alemán) y las Declaraciones Ambientales de Producto (EPD, siglas en inglés) de Finstral. Se compararon la ventana de Finstral más vendida de media en el año 2024 con una ventana de madera antigua (Uf 2,2 W/m²K) con un acristalamiento doble (Ug 2,9 W/m²K, valor g 0,75). El cálculo se hizo para una casa de referencia con calefacción de gas y los datos climáticos de Bolzano/Südtirol.

Florian Oberrauch es el responsable de la Producción y Logística, así como Vicepresidente del Consejo de Administración de Finstral. Es quien ha desarrollado la venta directa para grandes proyectos en el departamento Contract y está asumiendo cada vez más las tareas de venta de su padre Luis Oberrauch.

Katrien Romagnoli, MSc, analiza continuamente en su labor como ingeniera medioambiental las repercusiones ecológicas de Finstral. Sus temas abarcan desde el ahorro, la compra y la generación de energía a la producción sin residuos o la redacción de Declaraciones Ambientales de Producto propias (finstral.com/epd) y la elaboración de informes de sostenibilidad CSR.

Massimo Rova, técnico electrónico industrial con una amplia experiencia en la industria de las máquinas electrónicas, los hornos y las estructuras de metal. Massimo Rova dirige en Finstral la planta de vidrio aislante de Oppeano.

Matthias Fauster es mecatrónico y trabaja para Finstral desde hace 13 años. Tras siete años en Control de Calidad, fue el responsable de la dirección de la planta durante tres años, antes de asumir el cargo de director de Producción de la planta de extrusión de perfiles en 2022.

Günther Zipperle trabaja para Finstral desde 2012. Empezó en el área de Planificación de la producción y, desde 2019, dirige la producción del recubrimiento en polvo de aluminio, así como el almacén central y el corte central de aluminio en Borgo.

¿Está interesado en continuar con la lectura de nuestros artículos?

Descubra más aquí.