Finstral sur la voie de l’économie circulaire.

Finstral définit de nouvelles normes pour le recyclage et la réduction des émissions de CO2.

L'entreprise poursuit avec cohérence son objectif de réduire l'empreinte écologique de ses produits et de créer des cycles fermés qui favorisent la réutilisation des matériaux dans l'économie circulaire. Grâce à une série de mesures innovantes, Finstral confirme son rôle de pionnier en matière de durabilité.

Granulés de PVC à faible CO2.

Depuis 2025, Finstral emploie exclusivement des granulés de PVC produits à partir d’électricité verte. Cette mesure permet à elle seule de réduire d’environ 25 % les émissions de CO2 liées à la production. « Le PVC se recycle très bien, si la qualité de départ est bonne » explique Matthias Fauster, responsable de la production pour les usines d’extrusion de profilés. « Nous n’utilisons plus le plomb comme additif depuis 2004, donc bien avant son interdiction par l’UE en 2015. Bien que cette mesure ait été temporairement assouplie pour les produits recyclés, nos profilés sont toujours restés sans plomb, et par conséquent 100 % recyclables. »

Vielles fenêtres, nouveau cycle.

Pour comprendre véritablement un processus, il faut le prendre en main. C’est pour cette raison que Finstral a décidé de lancer sur son site d’Oppeano son propre projet de recyclage pour les fenêtres usagées. L’objectif est d’appréhender dans les moindres détails l'intégralité du processus de désassemblage et de recyclage, ce qui inclut notamment les autorisations et les exigences réglementaires, les différentes compositions, les contaminations potentielles, le tri des matériaux et l’organisation d'un réseau logistique efficace. Cette expérience directe nous permettra de mieux comprendre les enjeux liés à la fin de vie du produit et les modalités de réemploi des matériaux récupérés. Florian Oberrauch, membre du conseil de direction, explique que « la durabilité commence dans les détails. Finstral ne se limite pas à compenser son empreinte carbone par des certificats mais s'engage à réduire sensiblement son impact sur l’environnement. » Pour Florian Oberrauch cela signifie « économiser l’énergie et utiliser autant que possible des sources renouvelables, en privilégiant l’autoproduction ; limiter les déchets de production ; concevoir les produits de manière à ce qu’ils puissent être facilement désassemblés et recyclés. Nous collaborons aussi avec les fournisseurs pour créer des circuits fermés. Certes, la démarche est exigeante, tant sur le plan technique que juridique et économique, mais c’est la voie que nous avons choisie. Et que nous empruntons souvent bien avant les autres. »

Granulés de PVC à faible CO2.

Depuis 2025, Finstral emploie exclusivement des granulés de PVC produits à partir d’électricité verte. Cette mesure permet à elle seule de réduire d’environ 25 % les émissions de CO2 liées à la production. « Le PVC se recycle très bien, si la qualité de départ est bonne » explique Matthias Fauster, responsable de la production pour les usines d’extrusion de profilés. « Nous n’utilisons plus le plomb comme additif depuis 2004, donc bien avant son interdiction par l’UE en 2015. Bien que cette mesure ait été temporairement assouplie pour les produits recyclés, nos profilés sont toujours restés sans plomb, et par conséquent 100 % recyclables. »

Vielles fenêtres, nouveau cycle.

Pour comprendre véritablement un processus, il faut le prendre en main. C’est pour cette raison que Finstral a décidé de lancer sur son site d’Oppeano son propre projet de recyclage pour les fenêtres usagées. L’objectif est d’appréhender dans les moindres détails l'intégralité du processus de désassemblage et de recyclage, ce qui inclut notamment les autorisations et les exigences réglementaires, les différentes compositions, les contaminations potentielles, le tri des matériaux et l’organisation d'un réseau logistique efficace. Cette expérience directe nous permettra de mieux comprendre les enjeux liés à la fin de vie du produit et les modalités de réemploi des matériaux récupérés. Florian Oberrauch, membre du conseil de direction, explique que « la durabilité commence dans les détails. Finstral ne se limite pas à compenser son empreinte carbone par des certificats mais s'engage à réduire sensiblement son impact sur l’environnement. » Pour Florian Oberrauch cela signifie « économiser l’énergie et utiliser autant que possible des sources renouvelables, en privilégiant l’autoproduction ; limiter les déchets de production ; concevoir les produits de manière à ce qu’ils puissent être facilement désassemblés et recyclés. Nous collaborons aussi avec les fournisseurs pour créer des circuits fermés. Certes, la démarche est exigeante, tant sur le plan technique que juridique et économique, mais c’est la voie que nous avons choisie. Et que nous empruntons souvent bien avant les autres. »

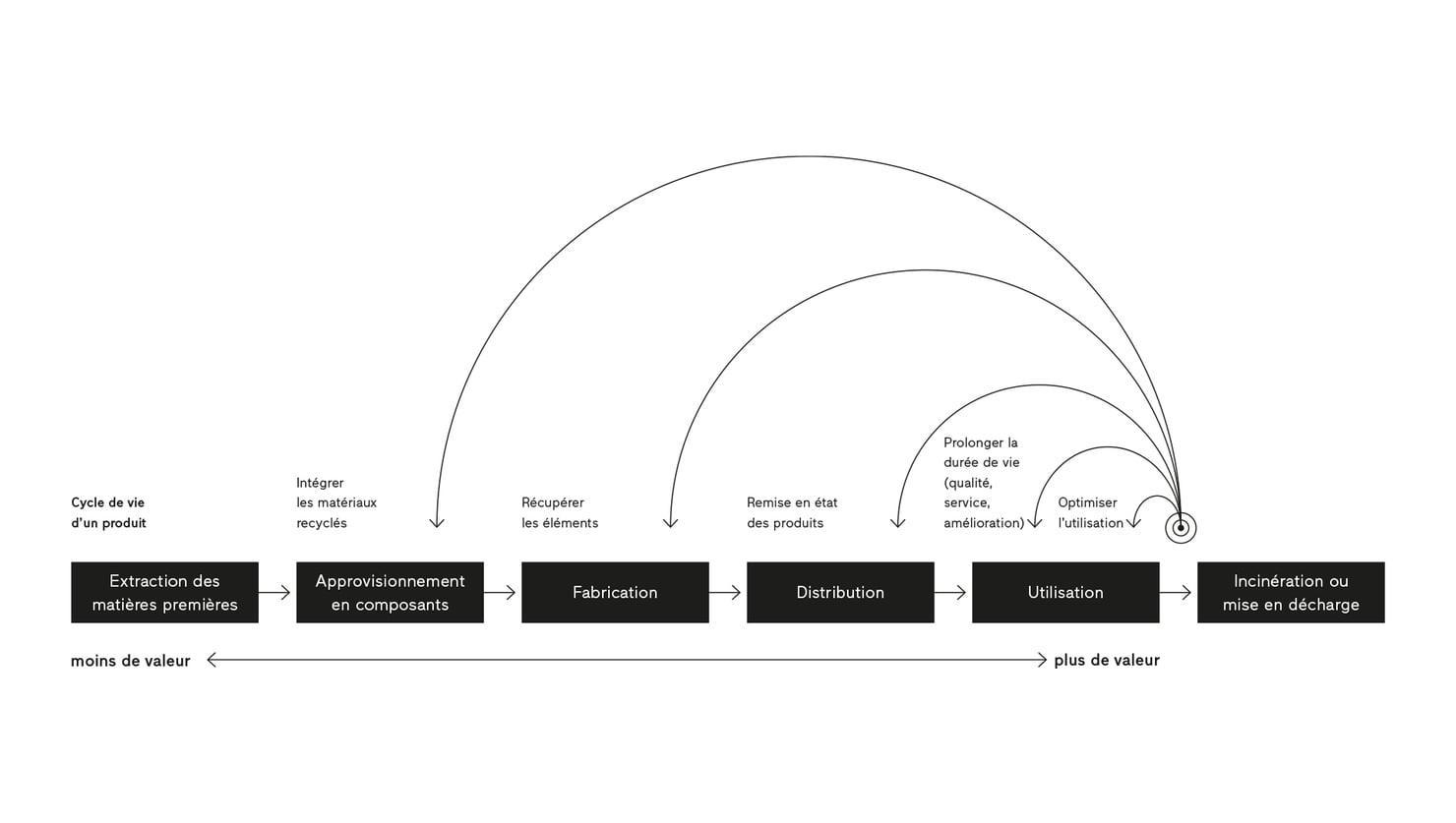

Il y a recyclage et recyclage.

L’objectif est : moins de décyclage (downcycling), une durée de vue prolongée et plus de circularité.

Une entreprise dispose de nombreux moyens pour réduire l’empreinte carbone de ses produits. Finstral s’inspire de la stratégie des « R » (réduire, réutiliser, recycler, réparer, repenser, réinventer, refuser, etc.) pour prendre les mesures les plus adaptées. Chaque action contribue à améliorer les processus et des produits.

L’objectif est : moins de décyclage (downcycling), une durée de vue prolongée et plus de circularité.

Une entreprise dispose de nombreux moyens pour réduire l’empreinte carbone de ses produits. Finstral s’inspire de la stratégie des « R » (réduire, réutiliser, recycler, réparer, repenser, réinventer, refuser, etc.) pour prendre les mesures les plus adaptées. Chaque action contribue à améliorer les processus et des produits.

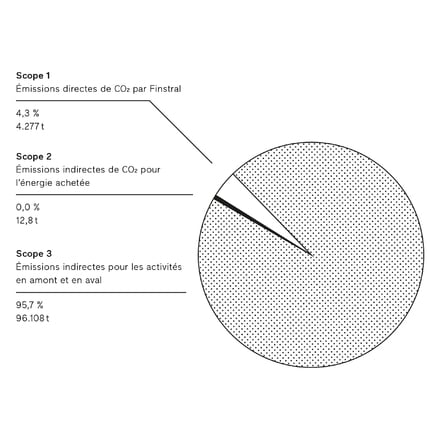

Le matériau est la principale source d’émissions de CO2.

D’ici 2030, Finstral aura atteint la neutralité carbone pour les scopes 1 et 2. Entre 2012 et 2024, l’entreprise avait déjà réussi à réduire ses émissions de CO2 de 69 % dans ces deux catégories. Mais la plus grande partie de notre empreinte carbone globale reste liée aux matériaux utilisés pour la fabrication de nos produits. À l’avenir, nous concentrerons donc nos efforts sur l’amélioration de la recyclabilité et sur la fermeture des boucles de recyclage.

D’ici 2030, Finstral aura atteint la neutralité carbone pour les scopes 1 et 2. Entre 2012 et 2024, l’entreprise avait déjà réussi à réduire ses émissions de CO2 de 69 % dans ces deux catégories. Mais la plus grande partie de notre empreinte carbone globale reste liée aux matériaux utilisés pour la fabrication de nos produits. À l’avenir, nous concentrerons donc nos efforts sur l’amélioration de la recyclabilité et sur la fermeture des boucles de recyclage.

58% d’aluminium secondaire.

En 2024, la part d’aluminium secondaire a représenté 58% de la quantité totale d’aluminium utilisé. Pour réagir de manière flexible aux fluctuations du marché, Finstral a décidé de renoncer à l’aluminium brut anodisé. À la place, elle utilise de l’aluminium secondaire avec un thermolaquage de couleur comparable. Ce choix s’explique par les émissions de CO2 nettement inférieures de l'aluminium secondaire - environ 90 % de moins que l'aluminium primaire (0,5 kg au lieu de 10 kg CO2/kg). En revanche, son utilisation en anodisation reste limitée, car celle-ci peut altérer l’esthétique du matériau, avec l’apparition de tâches en surface. « L’aluminium est léger, malléable, stable et recyclable à l’infini » explique Günther Zipperle responsable du termolaquage de l’aluminium. « Les revêtements thermolaqués longue durée donnent une seconde vie aux profilés usagés. Le matériau conserve ainsi toutes ses qualités, et notamment sa résistance et son élégance. »

6,64 kg d’équivalent CO2/m² pour le verre flotté en version bas carbone

Depuis 2025, Finstral intègre progressivement un verre flotté à empreinte carbone réduite affichant seulement 6,64 kg d'équivalent CO2 par mètre carré pour une épaisseur de 4 mm (calculé selon l’approche « Cradle to Grave »). Un tel résultat s’explique par la part élevée de verre de façade recyclé qui réduit les émissions de 42 % par rapport au verre flotté traditionnel, sans en compromettre les propriétés techniques et esthétiques. « Le verre peut être recyclé à l’infini tout en conservant sa qualité et ses caractéristiques esthétiques » indique Massimo Rova, responsable de la production de vitrages isolants de l’usine de Opeano. « J’espère que d’ici 20 à 25 ans, pratiquement toutes les entreprises du secteur auront réussi leur passage à une économie circulaire. »

3,5 ans...

...c’est le temps qu’il faut pour que les économies d’énergie liées à l’installation des nouvelles fenêtres compensent les émissions de CO2 générées par leurs matériaux, leur fabrication et leur pose. En fonction du matériau, l'accent est mis sur différents aspects, comme l'explique Katrien Romagnoli, ingénieur en environnement : « La durabilité définit des priorités différentes en fonction des matériaux : l’aluminium doit miser sur le recyclage ; le verre, sur le processus de production ; et le PVC sur l’équilibre entre des taux de recyclage élevés et l’absence de plomb. En général, il importe de toujours considérer le cadre général. »

Ce résultat a pu être calculé grâce à un modèle d’analyse du cycle de vie développé par Fraunhofer Italia Research à la demande de Finstral. La base de calcul était constituée par le PHPP (Passive House Planning Package) et les déclarations environnementales de produits (DEP) de Finstral, vérifiées en externe. La fenêtre Finstral moyenne vendue en 2024 a ainsi été comparée à une ancienne fenêtre en bois (Uf 2,2 W/m²K) avec double vitrage (Ug 2,9 W/m²K, g-valeur 0,75). Le calcul a été effectué sur une habitation de référence chauffée au gaz sur la base des données climatiques de Bolzano/Haut-Adige.

En 2024, la part d’aluminium secondaire a représenté 58% de la quantité totale d’aluminium utilisé. Pour réagir de manière flexible aux fluctuations du marché, Finstral a décidé de renoncer à l’aluminium brut anodisé. À la place, elle utilise de l’aluminium secondaire avec un thermolaquage de couleur comparable. Ce choix s’explique par les émissions de CO2 nettement inférieures de l'aluminium secondaire - environ 90 % de moins que l'aluminium primaire (0,5 kg au lieu de 10 kg CO2/kg). En revanche, son utilisation en anodisation reste limitée, car celle-ci peut altérer l’esthétique du matériau, avec l’apparition de tâches en surface. « L’aluminium est léger, malléable, stable et recyclable à l’infini » explique Günther Zipperle responsable du termolaquage de l’aluminium. « Les revêtements thermolaqués longue durée donnent une seconde vie aux profilés usagés. Le matériau conserve ainsi toutes ses qualités, et notamment sa résistance et son élégance. »

6,64 kg d’équivalent CO2/m² pour le verre flotté en version bas carbone

Depuis 2025, Finstral intègre progressivement un verre flotté à empreinte carbone réduite affichant seulement 6,64 kg d'équivalent CO2 par mètre carré pour une épaisseur de 4 mm (calculé selon l’approche « Cradle to Grave »). Un tel résultat s’explique par la part élevée de verre de façade recyclé qui réduit les émissions de 42 % par rapport au verre flotté traditionnel, sans en compromettre les propriétés techniques et esthétiques. « Le verre peut être recyclé à l’infini tout en conservant sa qualité et ses caractéristiques esthétiques » indique Massimo Rova, responsable de la production de vitrages isolants de l’usine de Opeano. « J’espère que d’ici 20 à 25 ans, pratiquement toutes les entreprises du secteur auront réussi leur passage à une économie circulaire. »

3,5 ans...

...c’est le temps qu’il faut pour que les économies d’énergie liées à l’installation des nouvelles fenêtres compensent les émissions de CO2 générées par leurs matériaux, leur fabrication et leur pose. En fonction du matériau, l'accent est mis sur différents aspects, comme l'explique Katrien Romagnoli, ingénieur en environnement : « La durabilité définit des priorités différentes en fonction des matériaux : l’aluminium doit miser sur le recyclage ; le verre, sur le processus de production ; et le PVC sur l’équilibre entre des taux de recyclage élevés et l’absence de plomb. En général, il importe de toujours considérer le cadre général. »

Ce résultat a pu être calculé grâce à un modèle d’analyse du cycle de vie développé par Fraunhofer Italia Research à la demande de Finstral. La base de calcul était constituée par le PHPP (Passive House Planning Package) et les déclarations environnementales de produits (DEP) de Finstral, vérifiées en externe. La fenêtre Finstral moyenne vendue en 2024 a ainsi été comparée à une ancienne fenêtre en bois (Uf 2,2 W/m²K) avec double vitrage (Ug 2,9 W/m²K, g-valeur 0,75). Le calcul a été effectué sur une habitation de référence chauffée au gaz sur la base des données climatiques de Bolzano/Haut-Adige.

Florian Oberrauch est vice-président du conseil d’administration de Finstral et responsable pour la production et la logistique. Après avoir mis en place le service de vente directe pour les grands chantiers (Contract Service), il prend peu à peu la relève de son père, Luis Oberrauch, à la tête des ventes.

Katrien Romagnoli est ingénieure environnementale et sa mission est d’analyser en permanence l'impact écologique de Finstral. Son domaine d’étude comprend notamment les économies d'énergie, l'achat et la production d'énergie, la production zéro déchet, ainsi que la rédaction des déclarations environnementales de produits (finstral.com/epd) et des rapports sur la durabilité de l'entreprise (CSR).

Massimo Rova est un technicien diplômé en électronique industrielle. Fort d'une vaste expérience dans le domaine des machines électroniques, des fours et de la construction métallique, il dirige aujourd’hui l’usine Finstral de vitrages isolants à Oppeano (Italie).

Matthias Fauster est diplômé en mécatronique et travaille depuis 13 ans chez Finstral. Après sept ans passés au contrôle qualité, il a occupé le poste de chef d’usine pendant trois ans, avant de passer responsable de la production pour les usines d’extrusion des profilés.

Günther Zipperle travaille chez Finstral depuis 2012. Ses premières fonctions concernent la planification et depuis 2019, il est responsable du thermolaquage de l’aluminium, de l’entrepôt central et de la découpe de l’aluminium à Borgo.

Vous souhaitez en savoir plus ?

Informations supplémentaires à découvrir ici.