Finstral verso l’economia circolare.

Finstral definisce nuovi standard per il riciclo e la riduzione delle emissioni di CO2.

L’azienda persegue con coerenza l’obiettivo di ridurre l’impronta ecologica dei propri prodotti e di creare cicli chiusi che favoriscano il riutilizzo dei materiali nell’economia circolare. Con una serie di misure innovative, Finstral conferma il suo ruolo di pioniere in tema di sostenibilità.

PVC in granuli a ridotte emissioni di CO2.

Dal 2025, Finstral utilizza esclusivamente granulato di PVC prodotto interamente con energia verde. Solo considerando la fase di produzione, tale scelta riduce le emissioni di CO2 di circa il 25 % per chilogrammo di prodotto. “Il PVC può essere riciclato con successo – se la qualità è giusta”, ci spiega Matthias Fauster, responsabile della produzione per gli impianti di estrusione dei profili. “Dal 2004 abbiamo eliminato il piombo come additivo, molto prima che venisse vietato a livello europeo nel 2015. Per i materiali riciclati, questo divieto è stato temporaneamente allentato, ma i nostri profili restano comunque senza piombo – e quindi completamente riciclabili.”

Vecchi serramenti, nuovo ciclo.

Chi vuole davvero capire i processi deve metterci le mani. Per questo motivo, Finstral ha avviato un proprio progetto di riciclo dei serramenti usati presso lo stabilimento di Oppeano. L’obiettivo è studiare nel dettaglio l’intero processo di smontaggio e riciclo – dalle autorizzazioni e requisiti normativi, alle diverse composizioni e potenziali contaminazioni, fino alla separazione dei materiali per tipo e all’organizzazione di una rete logistica funzionale. In questo modo, vogliamo raccogliere dati di prima mano per comprendere le sfide legate alla fine del ciclo di vita del prodotto e ciò che serve per rendere nuovamente utilizzabili i materiali di recupero. Florian Oberrauch, membro del consiglio di direzione spiega che “la sostenibilità inizia dai dettagli. Finstral non si limita a compensare l’impronta di CO2 tramite certificati, ma si impegna a ridurre in modo tangibile il suo impatto sull’ambiente.” Per Oberrauch, questo significa: “risparmiare energia e, se possibile, utilizzare quella da fonti rinnovabili, possibilmente auto-prodotta; evitare i rifiuti di produzione, dagli sfridi ai trucioli; progettare prodotti in modo che siano riciclabili perché si scompongono in elementi separabili per tipo. Inoltre, collaboriamo con i fornitori per creare cicli chiusi che favoriscano il riutilizzo dei materiali nell’economia circolare. È un impegno arduo dal punto di vista tecnico, legale ed economico, ma è la strada che abbiamo scelto. E spesso siamo tra i primi a percorrerla.”

PVC in granuli a ridotte emissioni di CO2.

Dal 2025, Finstral utilizza esclusivamente granulato di PVC prodotto interamente con energia verde. Solo considerando la fase di produzione, tale scelta riduce le emissioni di CO2 di circa il 25 % per chilogrammo di prodotto. “Il PVC può essere riciclato con successo – se la qualità è giusta”, ci spiega Matthias Fauster, responsabile della produzione per gli impianti di estrusione dei profili. “Dal 2004 abbiamo eliminato il piombo come additivo, molto prima che venisse vietato a livello europeo nel 2015. Per i materiali riciclati, questo divieto è stato temporaneamente allentato, ma i nostri profili restano comunque senza piombo – e quindi completamente riciclabili.”

Vecchi serramenti, nuovo ciclo.

Chi vuole davvero capire i processi deve metterci le mani. Per questo motivo, Finstral ha avviato un proprio progetto di riciclo dei serramenti usati presso lo stabilimento di Oppeano. L’obiettivo è studiare nel dettaglio l’intero processo di smontaggio e riciclo – dalle autorizzazioni e requisiti normativi, alle diverse composizioni e potenziali contaminazioni, fino alla separazione dei materiali per tipo e all’organizzazione di una rete logistica funzionale. In questo modo, vogliamo raccogliere dati di prima mano per comprendere le sfide legate alla fine del ciclo di vita del prodotto e ciò che serve per rendere nuovamente utilizzabili i materiali di recupero. Florian Oberrauch, membro del consiglio di direzione spiega che “la sostenibilità inizia dai dettagli. Finstral non si limita a compensare l’impronta di CO2 tramite certificati, ma si impegna a ridurre in modo tangibile il suo impatto sull’ambiente.” Per Oberrauch, questo significa: “risparmiare energia e, se possibile, utilizzare quella da fonti rinnovabili, possibilmente auto-prodotta; evitare i rifiuti di produzione, dagli sfridi ai trucioli; progettare prodotti in modo che siano riciclabili perché si scompongono in elementi separabili per tipo. Inoltre, collaboriamo con i fornitori per creare cicli chiusi che favoriscano il riutilizzo dei materiali nell’economia circolare. È un impegno arduo dal punto di vista tecnico, legale ed economico, ma è la strada che abbiamo scelto. E spesso siamo tra i primi a percorrerla.”

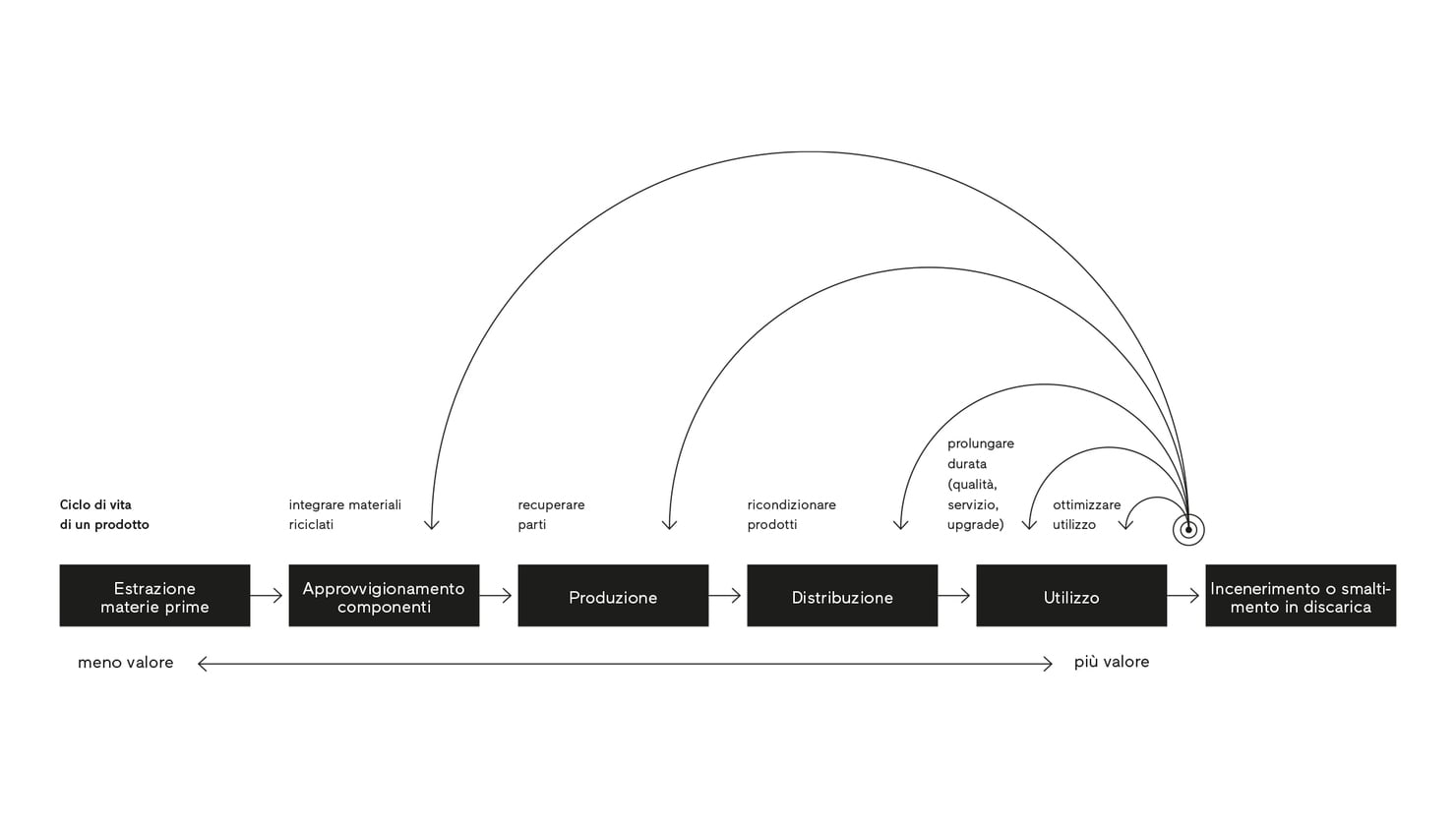

Il riciclo non è tutto uguale.

L’obiettivo è ridurre il downcycling, aumentare la durata dei prodotti e favorire una maggiore circolarità.

Esistono molti approcci per ridurre l’impronta di CO2 dei prodotti. Finstral si ispira alle cosiddette strategie “R” – Recuperare, Riciclare, Riprogettare, Rinnovare, Riparare, Riutilizzare, Ridurre, Ripensare e Rifiutare – e verifica periodicamente quali abbia senso applicare. Ogni azione contribuisce al miglioramento continuo di processi e prodotti.

L’obiettivo è ridurre il downcycling, aumentare la durata dei prodotti e favorire una maggiore circolarità.

Esistono molti approcci per ridurre l’impronta di CO2 dei prodotti. Finstral si ispira alle cosiddette strategie “R” – Recuperare, Riciclare, Riprogettare, Rinnovare, Riparare, Riutilizzare, Ridurre, Ripensare e Rifiutare – e verifica periodicamente quali abbia senso applicare. Ogni azione contribuisce al miglioramento continuo di processi e prodotti.

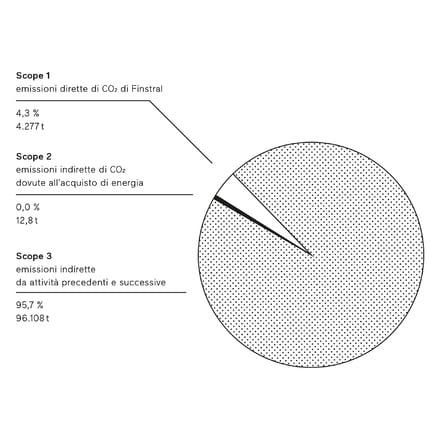

Il materiale è la principale causa di emissioni di CO2.

Entro il 2030, Finstral raggiungerà la neutralità carbonica per gli Scope 1 e 2. Fino al 2024, le emissioni di CO2 in queste due aree sono state ridotte del 69% rispetto all’anno di riferimento 2012. Tuttavia, la parte più consistente dell’impronta di CO2 della nostra attività dipende dai materiali che utilizziamo per i nostri prodotti. In futuro, quindi, punteremo a migliorare il riciclo e ad avere cicli chiusi per i materiali.

Entro il 2030, Finstral raggiungerà la neutralità carbonica per gli Scope 1 e 2. Fino al 2024, le emissioni di CO2 in queste due aree sono state ridotte del 69% rispetto all’anno di riferimento 2012. Tuttavia, la parte più consistente dell’impronta di CO2 della nostra attività dipende dai materiali che utilizziamo per i nostri prodotti. In futuro, quindi, punteremo a migliorare il riciclo e ad avere cicli chiusi per i materiali.

58 % di alluminio secondario.

Nel 2024, Finstral ha usato 58 % di alluminio secondario rispetto alla quantità totale lavorata. Per rispondere in modo flessibile alla disponibilità di mercato, l’azienda ha deciso di rinunciare all’alluminio anodizzato a favore dell’alluminio con verniciatura a polvere di colore simile. Questa scelta è stata motivata dal fatto che l’alluminio secondario genera circa il 90 % di CO2 in meno rispetto all’alluminio primario (0,5 kg anziché 10 kg CO2/kg), ma non può essere anodizzato senza comprometterne l’aspetto estetico, poiché potrebbero apparire macchie sulla superficie. “L’alluminio è leggero, modellabile, stabile e riciclabile all’infinito”, spiega Günther Zipperle, responsabile dell’impianto di verniciatura a polvere per l’alluminio. “La verniciatura a polvere è durevole e restituisce nuova vita anche ai profili usati. In questo modo, il materiale rimane di alta qualità, elegante e pronto per il futuro.”

6,64 kg: CO2-equivalente per metro quadrato nel vetro float con un'impronta di CO2 ridotta.

Dal 2025, Finstral inizia a introdurre gradualmente un vetro float con un’impronta di CO2 ridotta: 6,64 kg CO2-equivalente per metro quadrato, calcolati “Cradle to Grave” sull’intero ciclo di vita per una lastra spessa 4 mm. Questo è possibile grazie all’alto contenuto di rottami di vetro da facciata, che riduce le emissioni del 42 % rispetto al vetro float tradizionale, senza compromettere le proprietà tecniche ed estetiche. “Il vetro può essere riciclato all’infinito mantenendo la sua qualità e il suo aspetto”, dice Massimo Rova, responsabile della produzione vetro isolante di Oppeano. “Spero che, nei prossimi 20-25 anni, quasi tutte le aziende del settore riescano a realizzare un’economia circolare completa.”

3,5 anni.

È il tempo necessario affinché, grazie alla riduzione del fabbisogno energetico dell’edificio, i nuovi infissi compensino le emissioni di CO2 che hanno generato, derivanti da materiali, produzione e posa. A seconda del materiale, l’attenzione si concentra su aspetti diversi, come spiega l'ingegnere ambientale Katrien Romagnoli: “La sostenibilità ha priorità specifiche per ogni materiale: per l’alluminio conta il riciclo, per il vetro il processo di produzione, e per il PVC il giusto equilibrio tra alte percentuali di riciclo e lavorazione senza piombo. Bisogna sempre considerare il contesto complessivo.”

Il calcolo si basa su un modello di analisi del ciclo di vita del prodotto sviluppato da Fraunhofer Italia Research su incarico di Finstral, utilizzando il pacchetto di progettazione per case passive (PHPP) e le dichiarazioni ambientali di prodotto (EPD) di Finstral, verificate da terze parti. Per il confronto, sono state considerate la finestra media venduta da Finstral nel 2024 e una finestra in legno di vecchia generazione (Uf 2,2 W/m²K) con doppio vetro (Ug 2,9 W/m²K, valore g 0,75). Il calcolo è stato effettuato su una casa di riferimento con riscaldamento a gas usando i dati climatici di Bolzano/Alto Adige.

Nel 2024, Finstral ha usato 58 % di alluminio secondario rispetto alla quantità totale lavorata. Per rispondere in modo flessibile alla disponibilità di mercato, l’azienda ha deciso di rinunciare all’alluminio anodizzato a favore dell’alluminio con verniciatura a polvere di colore simile. Questa scelta è stata motivata dal fatto che l’alluminio secondario genera circa il 90 % di CO2 in meno rispetto all’alluminio primario (0,5 kg anziché 10 kg CO2/kg), ma non può essere anodizzato senza comprometterne l’aspetto estetico, poiché potrebbero apparire macchie sulla superficie. “L’alluminio è leggero, modellabile, stabile e riciclabile all’infinito”, spiega Günther Zipperle, responsabile dell’impianto di verniciatura a polvere per l’alluminio. “La verniciatura a polvere è durevole e restituisce nuova vita anche ai profili usati. In questo modo, il materiale rimane di alta qualità, elegante e pronto per il futuro.”

6,64 kg: CO2-equivalente per metro quadrato nel vetro float con un'impronta di CO2 ridotta.

Dal 2025, Finstral inizia a introdurre gradualmente un vetro float con un’impronta di CO2 ridotta: 6,64 kg CO2-equivalente per metro quadrato, calcolati “Cradle to Grave” sull’intero ciclo di vita per una lastra spessa 4 mm. Questo è possibile grazie all’alto contenuto di rottami di vetro da facciata, che riduce le emissioni del 42 % rispetto al vetro float tradizionale, senza compromettere le proprietà tecniche ed estetiche. “Il vetro può essere riciclato all’infinito mantenendo la sua qualità e il suo aspetto”, dice Massimo Rova, responsabile della produzione vetro isolante di Oppeano. “Spero che, nei prossimi 20-25 anni, quasi tutte le aziende del settore riescano a realizzare un’economia circolare completa.”

3,5 anni.

È il tempo necessario affinché, grazie alla riduzione del fabbisogno energetico dell’edificio, i nuovi infissi compensino le emissioni di CO2 che hanno generato, derivanti da materiali, produzione e posa. A seconda del materiale, l’attenzione si concentra su aspetti diversi, come spiega l'ingegnere ambientale Katrien Romagnoli: “La sostenibilità ha priorità specifiche per ogni materiale: per l’alluminio conta il riciclo, per il vetro il processo di produzione, e per il PVC il giusto equilibrio tra alte percentuali di riciclo e lavorazione senza piombo. Bisogna sempre considerare il contesto complessivo.”

Il calcolo si basa su un modello di analisi del ciclo di vita del prodotto sviluppato da Fraunhofer Italia Research su incarico di Finstral, utilizzando il pacchetto di progettazione per case passive (PHPP) e le dichiarazioni ambientali di prodotto (EPD) di Finstral, verificate da terze parti. Per il confronto, sono state considerate la finestra media venduta da Finstral nel 2024 e una finestra in legno di vecchia generazione (Uf 2,2 W/m²K) con doppio vetro (Ug 2,9 W/m²K, valore g 0,75). Il calcolo è stato effettuato su una casa di riferimento con riscaldamento a gas usando i dati climatici di Bolzano/Alto Adige.

Florian Oberrauch è responsabile per la produzione e la logistica nonché Vicepresidente del Consiglio di Amministrazione Finstral. Ha sviluppato il settore contract per i grandi cantieri e sta progressivamente prendendo in carico la responsabilità per le vendite precedentemente affidate a suo padre, Luis Oberrauch.

Katrien Romagnoli, ingegnere ambientale, è a capo del settore energia, ambiente e sostenibilità in Finstral e si occupa di analizzare gli impatti ambientali di prodotti e processi. Le sue aree di competenza spaziano dal risparmio energetico all’acquisto e produzione di energia, dalla produzione Zero-Waste alla redazione delle dichiarazioni ambientali di prodotto (finstral.com/epd) e dei rapporti sulla responsabilità sociale d’impresa (CSR).

Massimo Rova è diplomato tecnico industriale-elettronico con ampia esperienza nel settore delle macchine per l’industria dell’elettronica, dei forni e delle costruzioni metalliche. Massimo Rova. Dirige la produzione dello stabilimento di produzione vetro isolante di Oppeano (VR).

Matthias Fauster è perito meccatronico e lavora in Finstral da 13 anni. Dopo sette anni nel controllo qualità, è stato capo stabilimento per tre anni, prima di assumere, tre anni fa, la posizione di responsabile della produzione per gli impianti di estrusione dei profili.

Günther Zipperle lavora in Finstral dal 2012. Ha iniziato nella pianificazione della produzione e dal 2019 è responsabile dell’impianto di verniciatura a polvere per l’alluminio, del magazzino centrale e del taglio centrale per l’alluminio nello stabilimento di Borgo Valsugana.

Interessato a proseguire con la lettura?

Scopra di più qui.